• 生產計劃又雙叒叕改了?

• 這台機器到底該先做哪個訂單?

• 設備空轉半小時,工人卻在等物料!

• 客户催得太急,插個單!

亂糟糟的生產排程表、頻繁的訂單更改、設備閒置與超負荷並存,這些場景在製造業中非常熟悉吧。訂單越多,計劃越亂。

很多企業生產排程依舊依賴人工經驗和反覆修改的Excel表格,這種傳統的方式不僅耗時耗力,還容易導致計劃與實際生產無法均衡,然後生產混亂,增加交付風險。

為什麼傳統生產排程總是混亂?

第一,訂單優先級缺乏科學標準。大多數企業是遵循“誰催得急,誰先做”的原則。結果是急單插單增加後,原本排好的計劃完全被打亂,導致生產秩序蕩然無存。

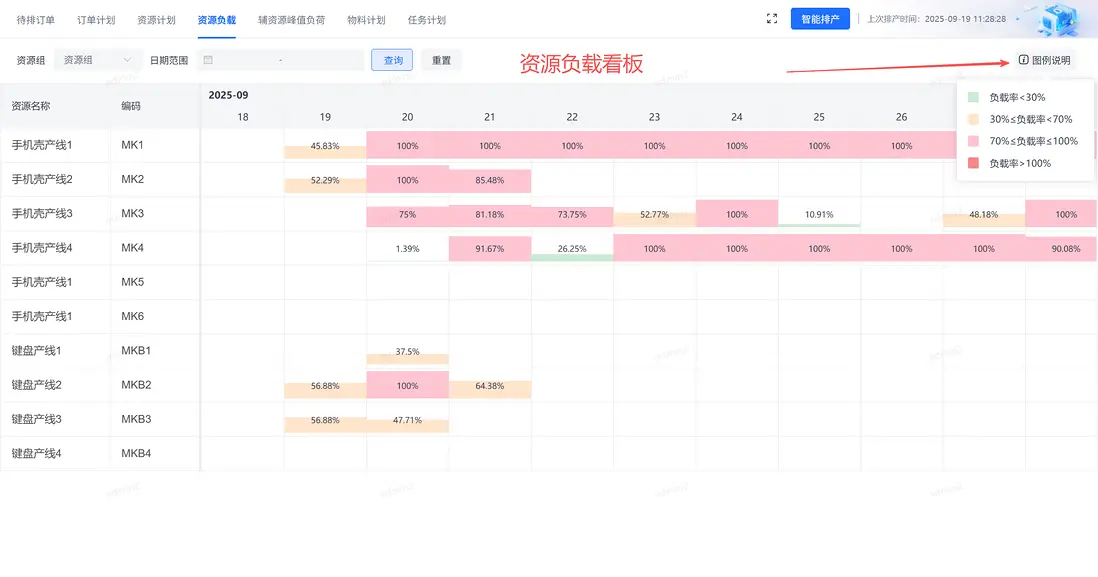

第二,設備負荷靠經驗判斷。設備有多少真實產能?能不能接住新訂單?在沒有實時數據支持的情況下,往往是靠領導憑經驗去拍板。

第三,排程表靠人工維護。 Excel在訂單少、設備少時還算方便,但是一旦規模擴大、變動頻繁,就難搞。 Excel無法靈活調整工序、報工方式、排產策略,對於工藝複雜、訂單多變的企業無法適配實際需求。

那麼怎麼解決?

開源APS系統:製造業的救星來了!

企業選擇APS系統時,面臨着一個關鍵選擇:SaaS還是私有化部署?製造業的生產計劃、訂單數據、工藝配方都是核心商業機密。對於注重數據安全、定製需求和長期成本的企業來説,私有化部署肯定是首選。

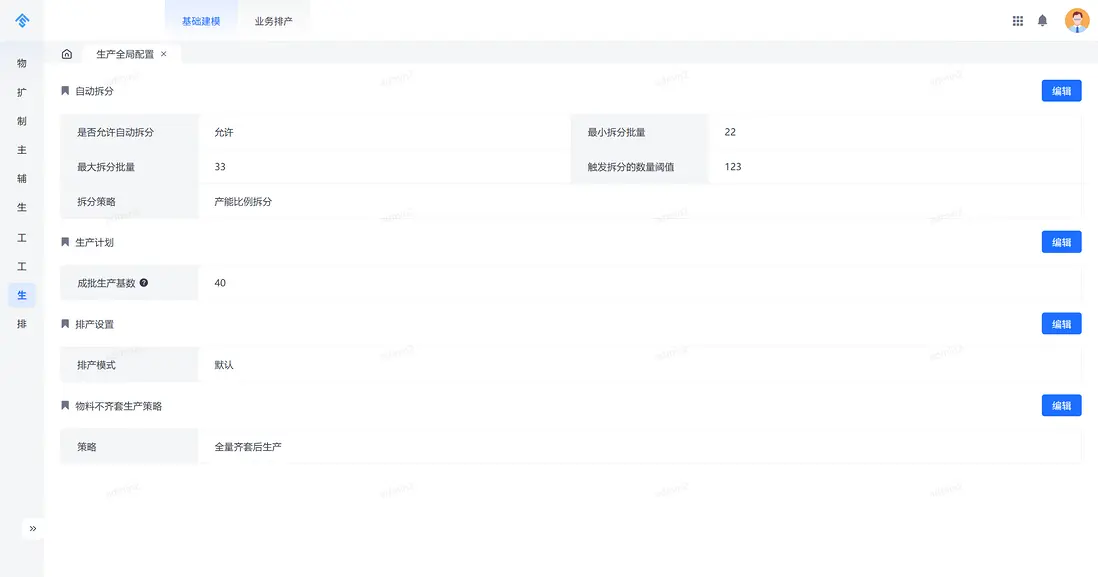

JVS-智能排產系統是一款開源且支持私有化部署的APS解決方案。它通過AI驅動的智能算法,實現生產計劃與排程的高效性、準確性、敏捷性。核心的特點是通過配置化對生成模型進行構建(工藝路線、bom等),基於訂單排產數據求解優化排產計劃。

APS智能排產的核心能力

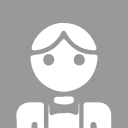

1、物料管理

• 製造BOM管理:通過系統對產品多個物料進行整合,可以智能構建物料清單,集中監管BOM,快速查找所需物料;

• 物料預測:可以防止庫存不足,將所有來料計劃集中放於一個列表之中,通過對訂單號、排產狀態等查找方式,可以在列表中快速查找出所需要的生產訂單;

• 庫存優化:根據實際需求動態調整庫存水平,避免物料積壓和浪費。

2、工序管理

• 工序模板:工序模版是為工藝路線而服務的形成模板化的東西,有標準化工序操作步驟、所需資源和工時標準;

• 工藝路線管理:描述產品從原材料到成品所經過的所有工序和流程,形成一個完整產品生產組裝鏈路;

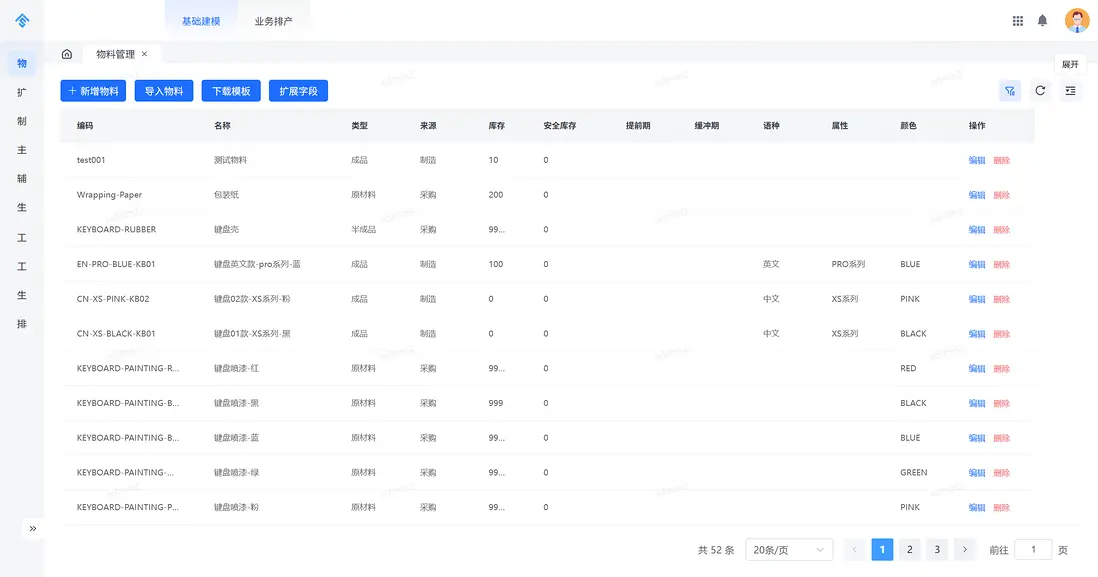

• 生產日曆管理:配置資源的工作時間和休息時間,用於系統自動排產時的計算,還可以指定是白班、夜班或者是三班倒等模式。

3、生產計劃

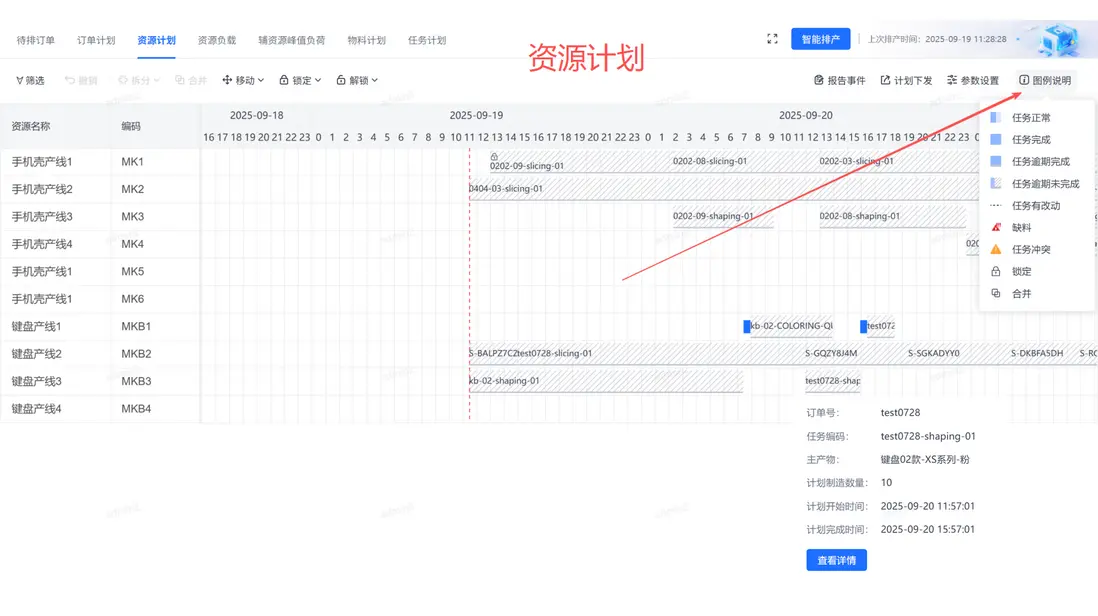

• 多約束條件下的排產:基於訂單優先級、交期、設備利用率、換線成本等因素,通過遺傳算法和模擬退火算法生成最優排產方案。可以多訂單組合排產,當設備突發故障時,系統可以在90秒內重新生成包含替代設備;

• 排產策略:制定好工藝路線後,對於要做的產品進行排產操作而指定的相關排產時的規則。主要涉及排產方向、排產規則,還可以設置相關權重來對排產策略進行不斷優化;

• 排產計劃:可以將已經在前面定好的工藝路線和排產策略結合起來。從而進行排布形成對應的排產時間、排產任務。

4、資源管理

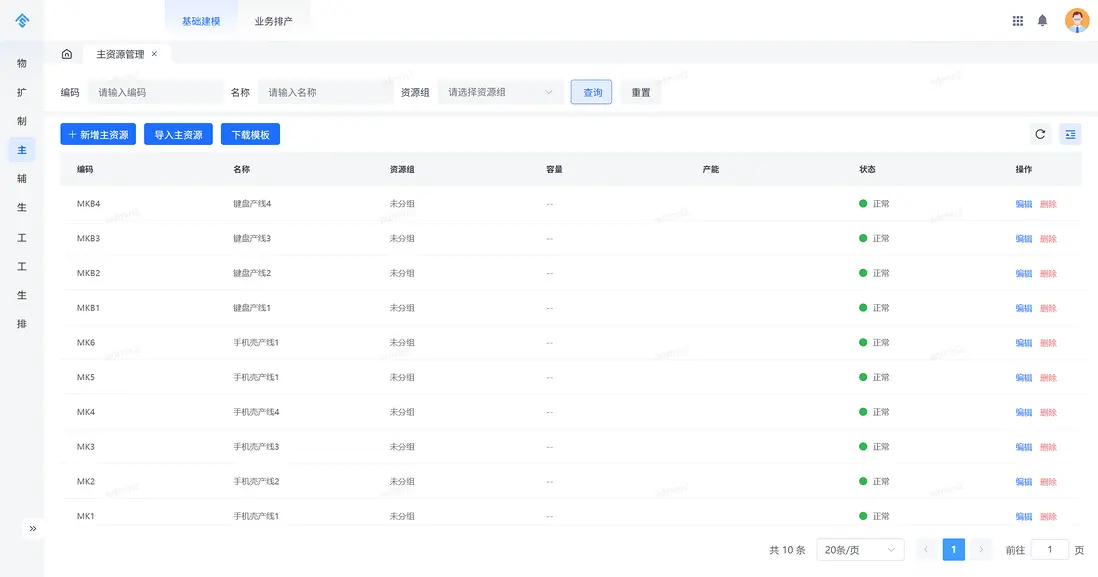

• 主資源管理:將所有資源集中放於一個列表之中,通過對編碼、名稱、資源組等查找方式,便於在列表中快速查找出所需要的主資源。

• 輔資源管理:對生產流程有約束,通過輔資源,來實現對輔資源列表的管理以及所有輔資源的展示處理。

5、智能排產

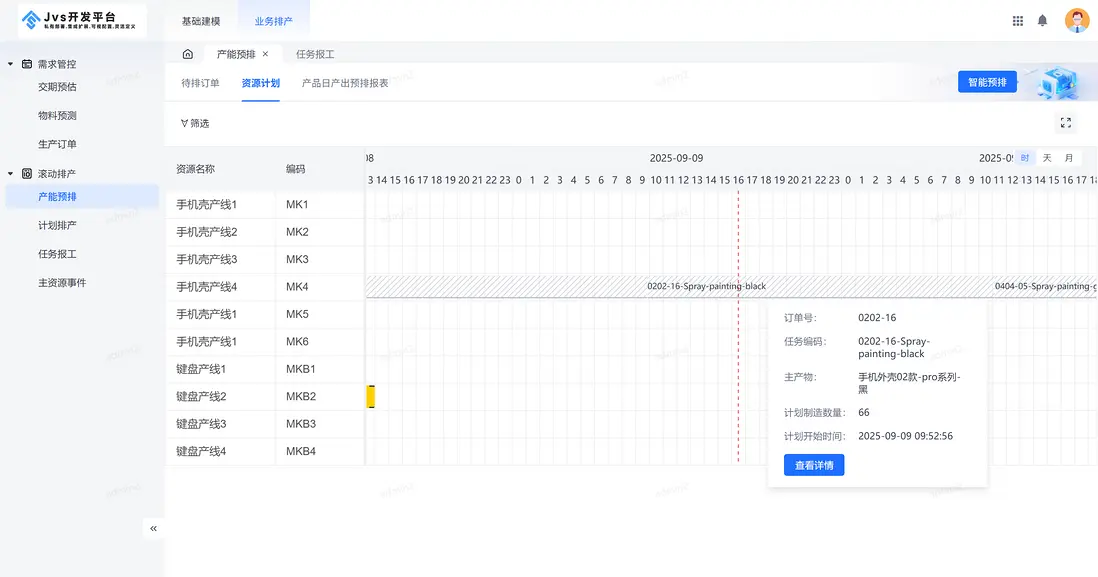

• 產能預排:當出現需備料的情況,此時可以不考慮料況進行預排產,依據產能預排結果來進行備料。

• 出貨計劃:通過指定出貨時間範圍,通過設置剩餘廠內庫存分配策略進而生成該時間範圍內的出貨計劃。

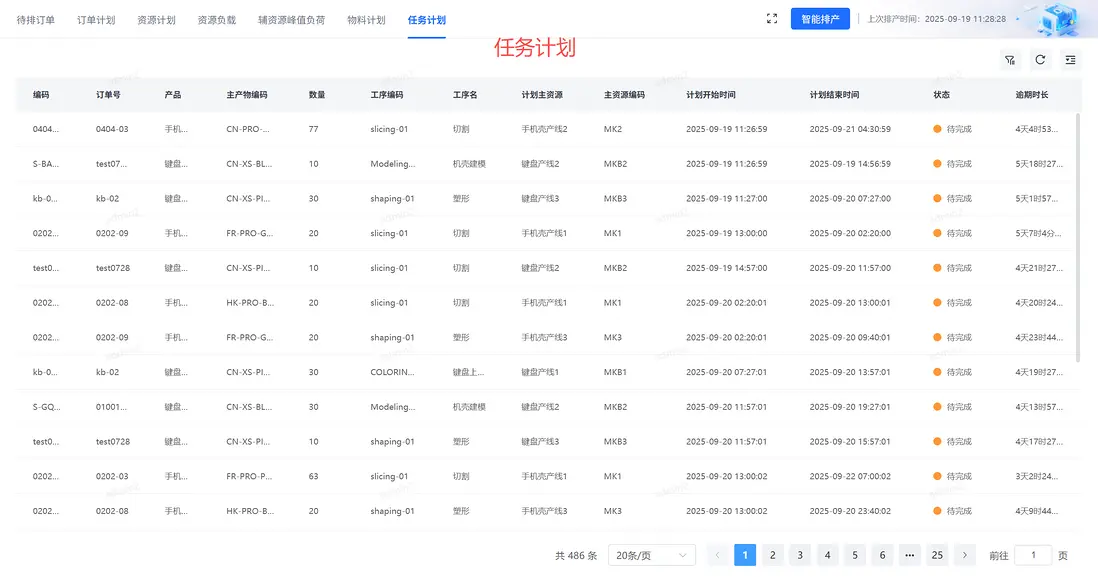

• 任務報工:當產品成功排產後,使用【計劃下發】功能,即可下發相關排產任務。這些任務會出現在任務跟蹤列表中,可以對任務進行上傳新增報工,也可以手動修改報工。通過上傳已經修改過的報工計劃表,來添加變動後的實際報工數。

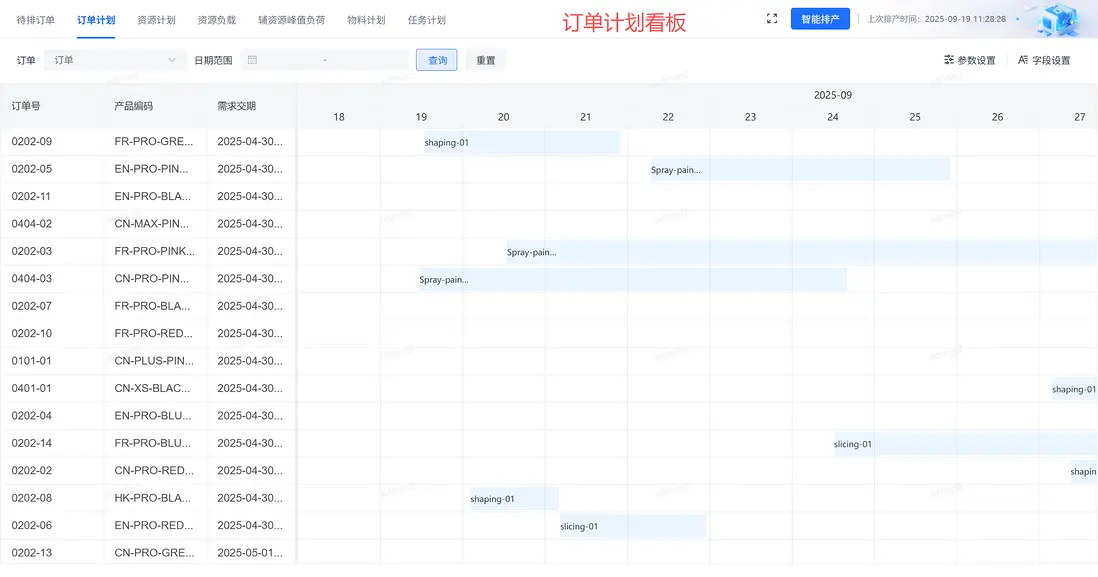

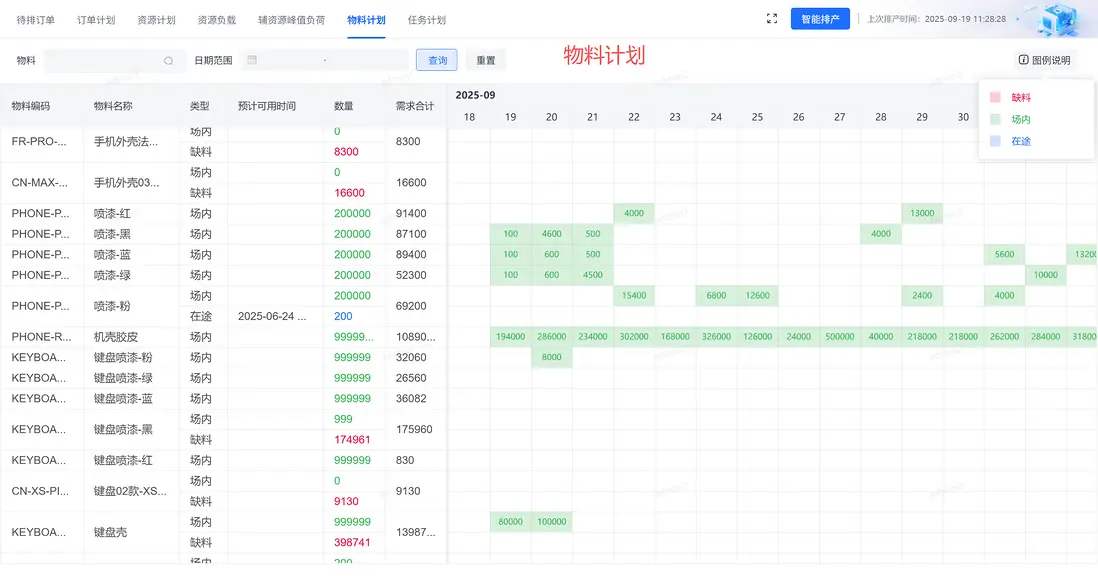

6、可視化管控可視化排產結果:訂單計劃、資源計劃、資源負載、輔資源峯值負荷、物料計劃、任務計劃等都提供甘特圖、資源熱力圖等可視化效果,可以實時展示設備任務時段、負責人、狀態等信息。

智能排產系統無論是應對急單插單的突發,還是實現資源利用的動態平衡,它都可以敏捷響應,幫助企業真正實現降本增效、按期交付的可持續發展目標。

在線demo:https://aps.bctools.cn

開源地址:https://gitee.com/software-minister/jvs-aps