工廠經營效率的提升,離不開科學的管理工具支撐。

在現代製造業中,生產計劃排程是指在有限產能約束下,通過高級計劃排程系統(APS)整合市場需求、物料供應、產能限制、工序流程等多種因素,從而生成生產計劃的系統性管理方法。

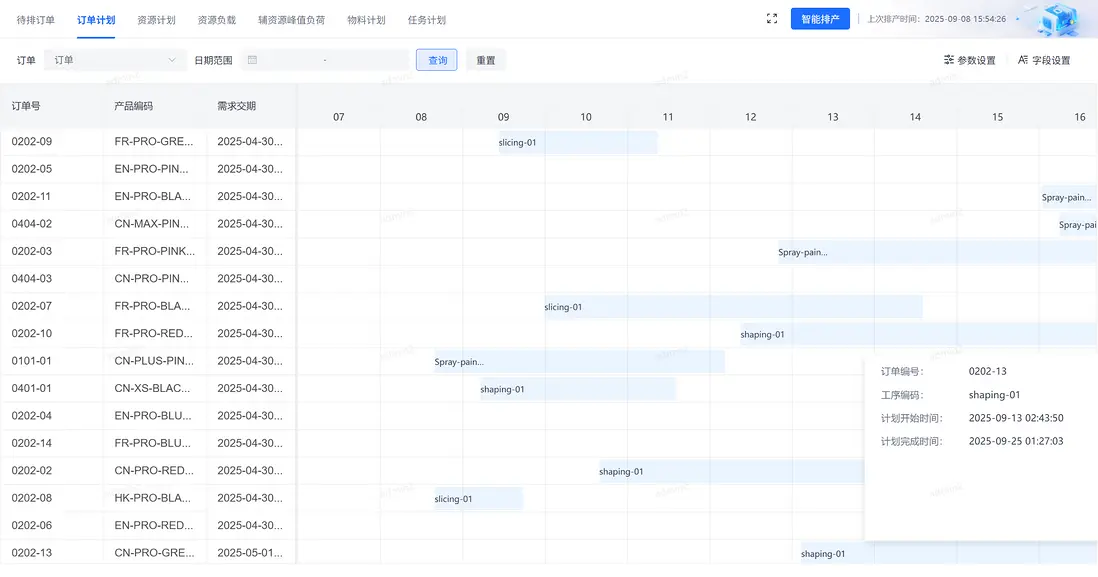

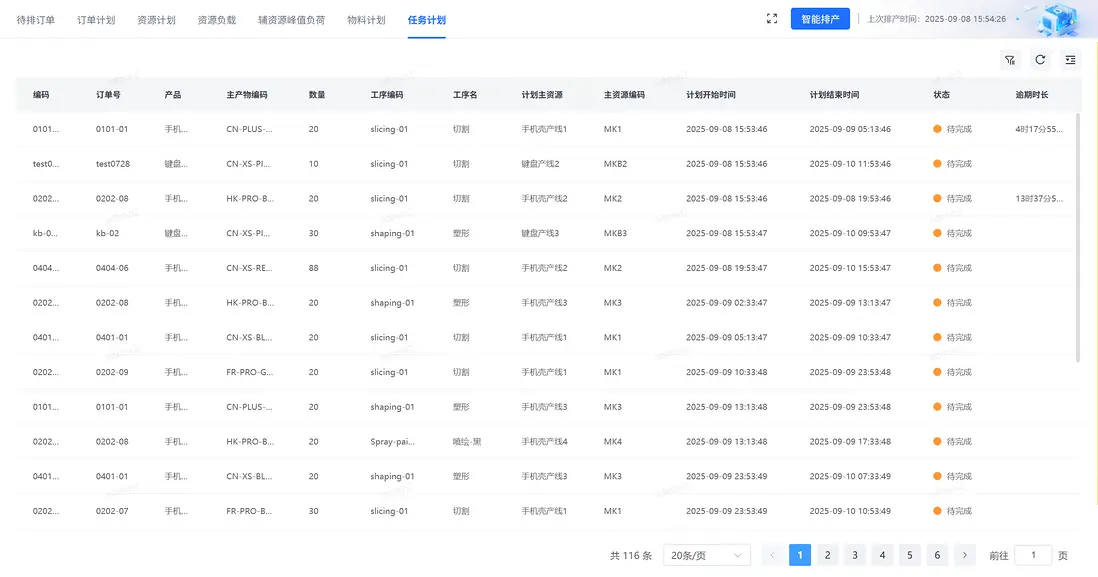

APS排產系統的核心目標是幫助車間制定詳細作業計劃,明確每個訂單在所需要的資源上的加工開始時間和結束時間,通常以直觀的甘特圖形式呈現。

生產計劃排程遵循幾個關鍵原則:交貨期先後原則(交期越短越優先)、客户分類原則(重點客户、緊急訂單優先處理)、產能平衡原則(確保生產線順暢)和工藝流程原則(工序多的產品重點關注)。

對製造業工廠而言,生產排程至關重要。傳統排程依賴Excel表格和經驗判斷,市場需求的不確定性容易導致排程頻繁調整,增加排程難度,面對多品種、小批量的定製化生產時,往往會陷入計劃趕不上變化的困境。

為什麼説製造業工廠生產排程很重要?

JVS智能排產系統作為開源的高級計劃與排程系統,通過技術融合與系統集成,為企業提供了全面的生產排程解決方案。

以下解讀所用到的是開源的JVS智能排產系統。

JVS-APS系統是由軟開企服開源的一款智能排產系統,系統聚焦於離散製造行業(如汽車、電子、機械、航空航天等)及流程製造行業(如化工、食品、醫藥等),面向中大型企業客户,通過AI驅動的智能算法,實現生產計劃與排程的高效性、準確性、敏捷性,幫助企業提升設備利用率、降低庫存成本、縮短交付週期,實現精益生產與數智化轉型。

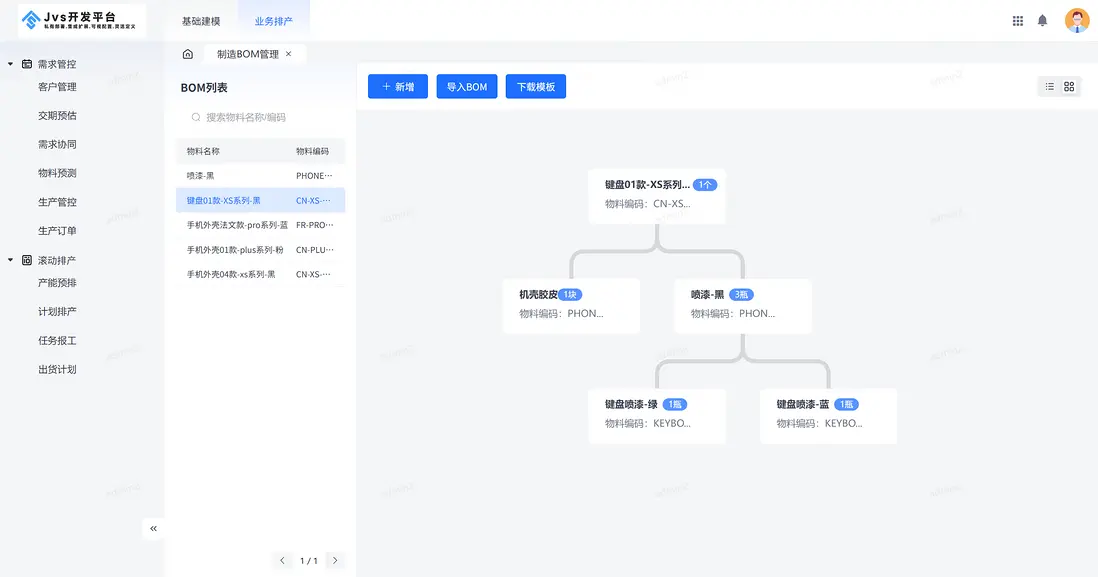

- 智能BOM管理:精準的物料基因庫

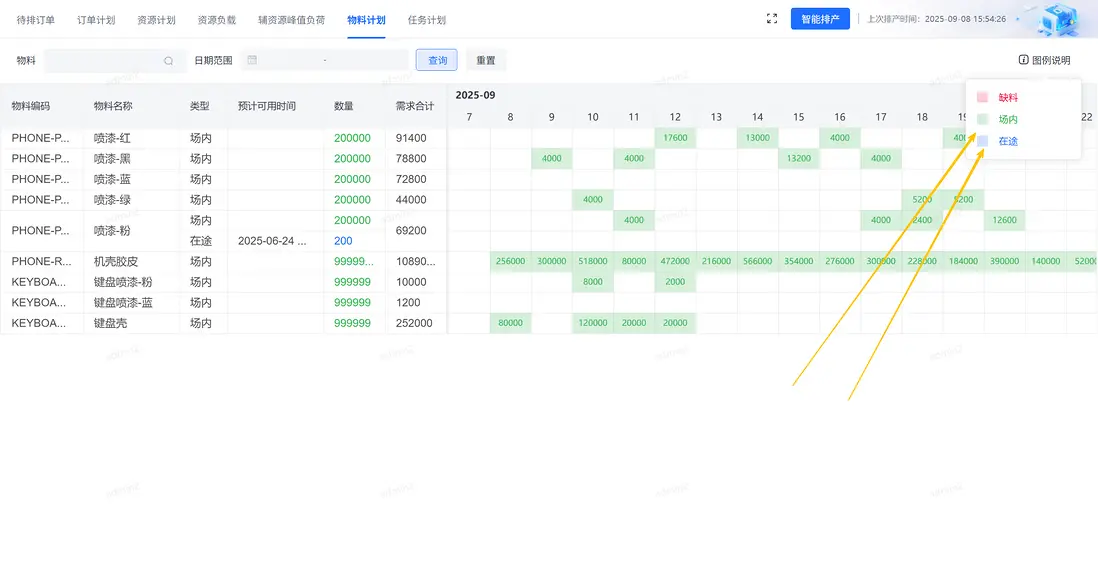

系統支持通過物料編碼快速構建多級BOM結構,定義產品的物料層級結構,支持多版本管理。在MRP運算時自動展開子項需求,生成採購清單。

• 動態BOM監管:實時追蹤10萬+物料庫存狀態,當某型號軸承庫存低於安全閾值時,系統自動觸發採購預警;

• 智能需求計算:基於訂單量和損耗係數,自動生成包含5000+零部件的精確採購清單,消除物料短缺與過剩的雙重風險。

- 工序引擎:打造可複製的生產DNA

系統的生產工藝模塊確保了生產過程的標準化和規範化:

• 工序模板:標準化工序操作步驟,包含扭矩參數、質檢標準和所需工裝等,支持快速構建新產品的工藝路線

• 工藝路線:定義產品加工順序,支持並行工序和委外環節。排產時自動計算工序間的等待時間,優化生產節拍

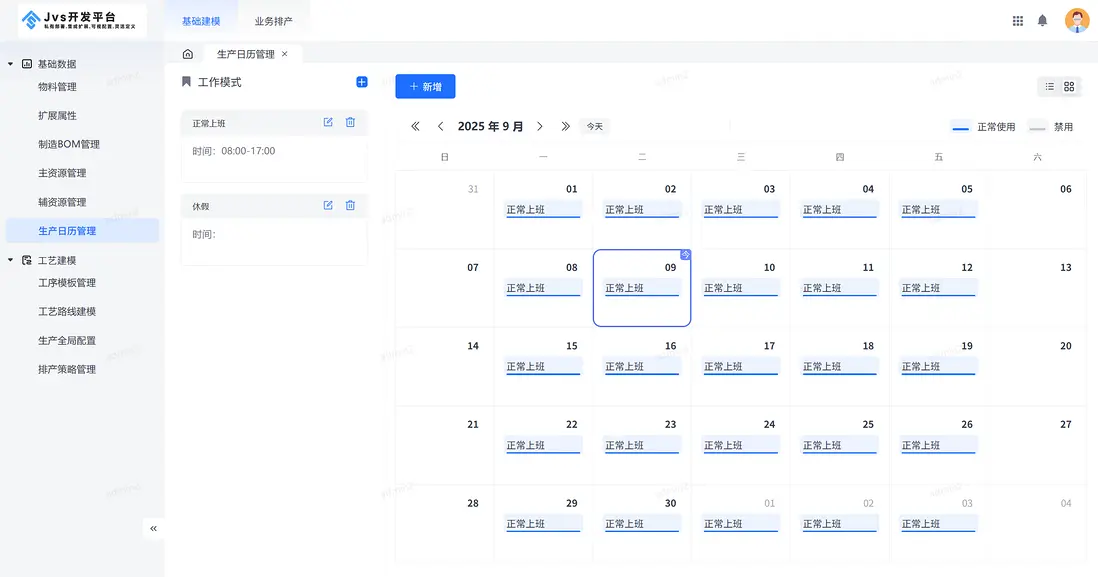

• 生產日曆:配置資源可用時間,如設置三班制設備的運行時段或法定節假日停機。排產算法自動規避非工作日,減少計劃衝突。

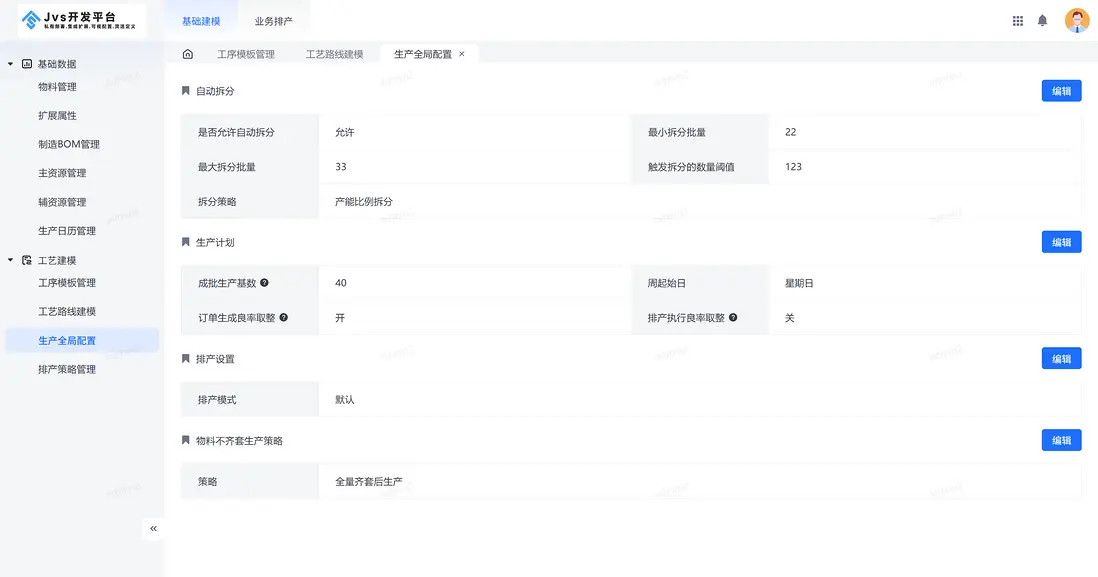

- AI排程算法:在約束中尋找最優解

JVS智能排產系統的核心優勢之一:先進的算法引擎

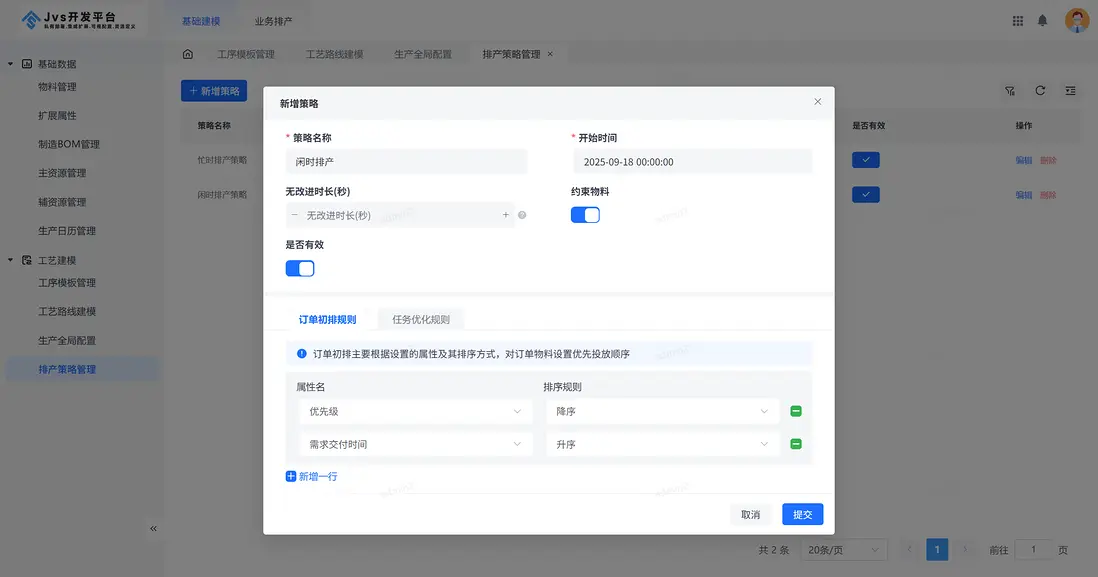

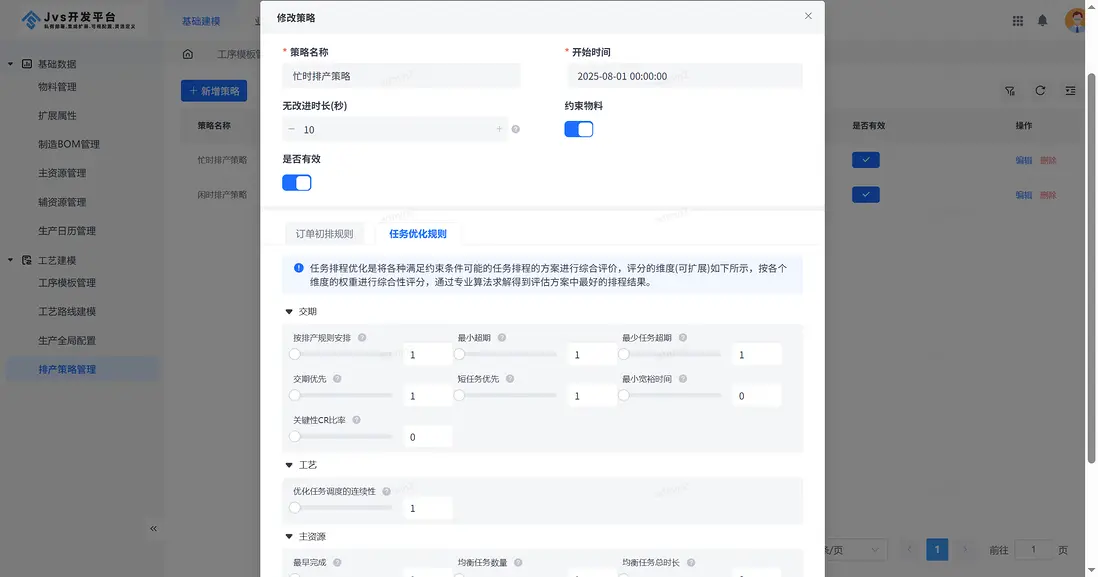

• 排產策略:允許設定多種優化目標(如交期優先、設備利用率最大化)和約束條件(如最小換線次數)。系統支持設置不同訂單類型的優先級權重

• 算法實現:系統融合了遺傳算法和模擬退火算法兩種優化方法

• 遺傳算法:通過種羣迭代尋找全局最優解,適用於多約束複雜場景

• 模擬退火算法:通過概率突跳避免局部最優,適合動態調整插單

這種混合算法能夠在5分鐘內完成10萬級工序的優化排程,實現訂單齊套率的提升,比如當突發設備故障時,系統在90秒內重新生成包含替代設備、加班安排和外包建議的應急方案。

- 可視化管控中心:讓生產透明如水

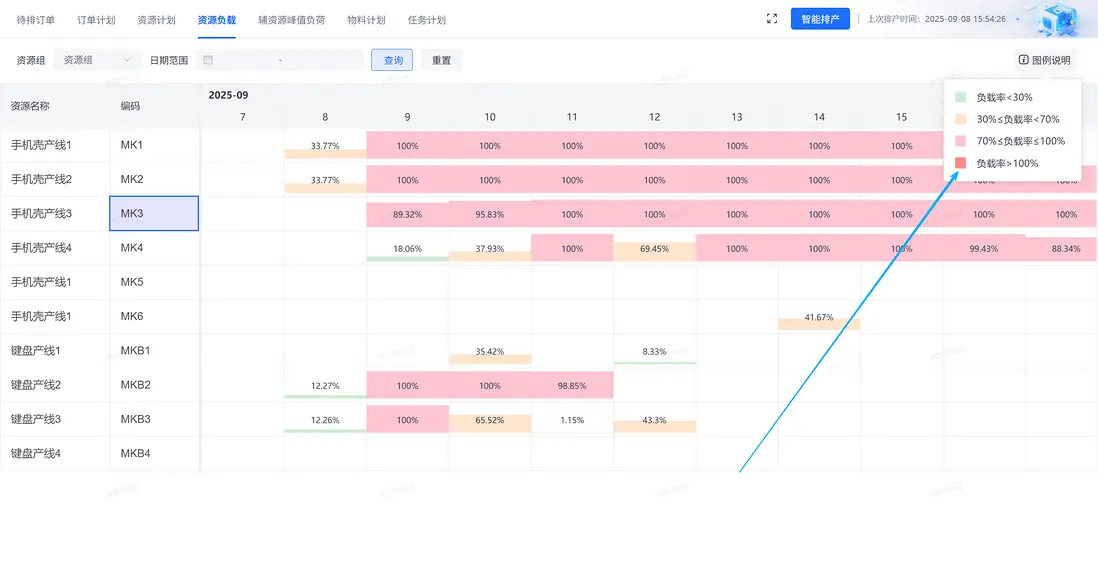

整個生產過程透明化,通過甘特圖、資源熱力圖等可視化能力,實現:

• 實時生產監控:通過可視化看板可以查看30條生產線的實時狀態,異常響應時間從45分鐘縮短至5分鐘;

• 瓶頸預測分析:系統可提前3天預警某設備機器可能成為產能瓶頸,建議調整班次避免停線。

- 異常預警和閉環管理:從被動響應到主動預防

構建包含設備故障、物料短缺、質量異常等12類風險的預警體系:

• 某化工企業案例:系統通過振動傳感器數據預測某反應釜將在72小時後故障,提前安排檢修避免非計劃停機;

• 閉環改進機制:每次異常處理後自動生成改進方案,推動OEE(設備綜合效率)從78%提升至91%。

- 多系統協同生態:全面的系統集成,打破信息孤島

支持PC、PAD、PDA等多終端接入,還可以和企業其他信息系統的深度集成,實現:

• 車間無紙化:工人通過掃碼報工,數據實時同步至ERP系統;

• 與ERP交互:ERP提供訂單/BOM主數據,APS生成計劃訂單回寫ERP,MES反饋生產實績。通過Web API實現每10分鐘的數據同步。

• 與MES協同:進行物料齊套檢查,排產前校驗庫存與在途物料,缺料時觸發採購預警;實時監控生產進度,偏差超5%時觸發APS重排。

• 與SCM聯動:APS缺料預警自動生成SCM採購需求,供應商通過EDI確認交貨時間,實現供應商協同。

生產計劃排程是現代製造業重要的管理工具,它直接影響企業的生產效率、資源利用率,更是重構生產關係、創造新價值模式的戰略資產。

在線demo:https://aps.bctools.cn

開源地址:https://gitee.com/software-minister/jvs-aps