針對汽車零配件注塑生產中傳統控制系統佈線複雜、數據採集滯後、產線適配性差等痛點,某汽車零部件製造商採用MR30 分佈式 IO 模塊,實現了鎖模、射膠、温控等關鍵工序信號的實時採集與精準控制。

注塑機工藝介紹與行業痛點

注塑機作為塑料成型關鍵設備,其工藝流程呈現高度週期性特徵,主要包括鎖模→射膠→保壓→熔膠→開模→頂出六大核心環節。在汽車保險槓、LED 透鏡等精密零部件生產中,需對模具温度、注塑壓力、螺桿位置等 20 餘項參數進行實時管控,每模次週期誤差需控制在 0.5 秒以內,以保障產品尺寸公差符合 ±0.02mm的嚴苛標準。

傳統控制模式痛點

佈線複雜且可靠性低:大型注塑機需連接150-200根IO訊號線,從主控電箱延伸至鎖模、射台等執行部件,佈線長度超 50 米,不僅施工週期長,還易因線路老化引發信號干擾。

數據採集滯後且失真:依賴集中式IO採集,無法捕捉壓力波動、温度驟變等瞬時信號,人工統計產量、週期時間的誤差率高達 8%-12%。

產線適配性差:多品種生產需頻繁換模,傳統系統需重新配置點位參數,換模時間長達 2 小時,難以應對汽車行業的柔性生產需求。

運維風險高:檢修需關停整線控制系統,單次故障導致的停產損失超萬元,老舊設備改造還可能觸碰核心 PLC 引發系統崩潰。

MR30分佈式IO應用方式

採用 “主控單元 + 分佈式節點 + 邊緣計算” 三級架構,核心由 MR30 分佈式IO模塊、傳感器陣列、邊緣網關及 MES 系統組成,具體架構如下:

注塑機執行部件(鎖模/射台/温控)→ 傳感器陣列(電流/壓力/温度)→ MR30 IO模塊 → 邊緣網關 → MES/SCADA系統。其中,MR30模塊作為信號採集與控制核心,通過 CAT.5 網線與主控電箱實現通訊,替代傳統密集佈線模式。

模塊化節點配置:

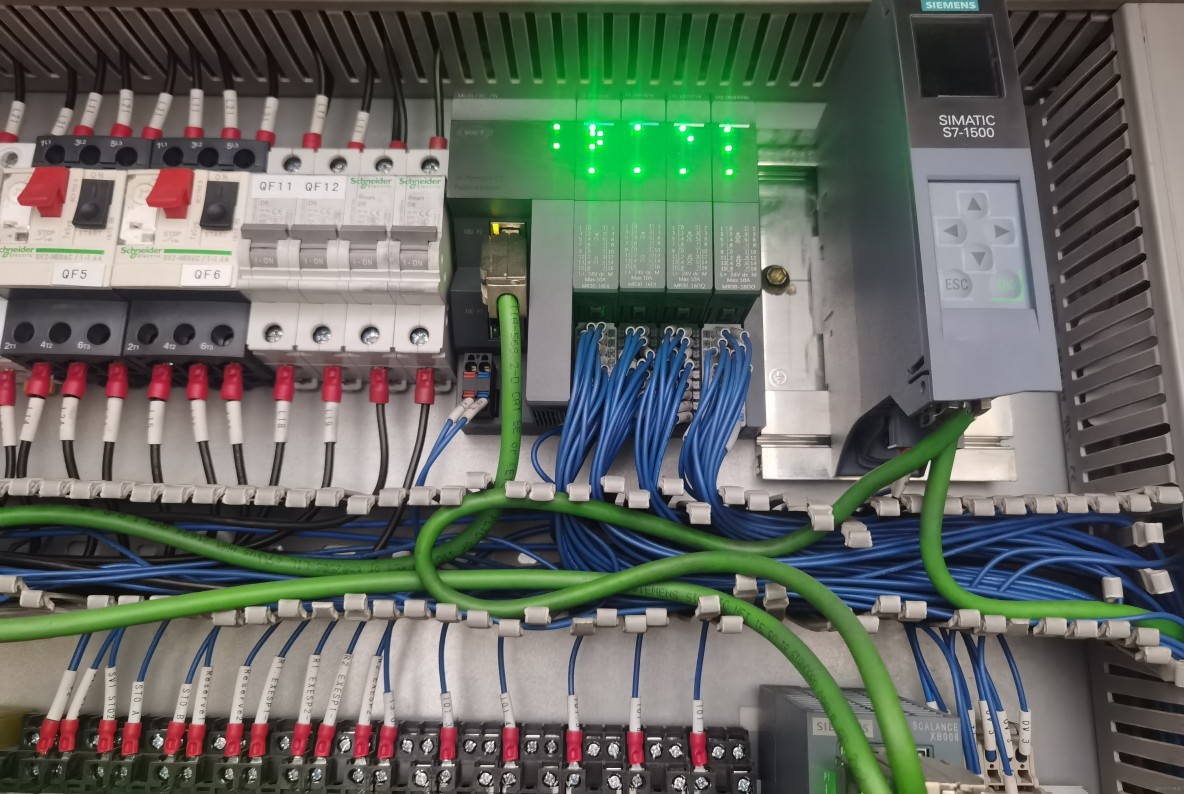

項目選用西門子S7-1500系列PLC作為主站,並通過明達技術MR30-FBC-PN耦合器連接各I/O模塊。

鎖模單元:部署 16路 DI 型 MR30 模塊,通過接近開關採集頂針進退、模板開合信號,響應時間≤1ms,精準捕捉每模次鎖模到位狀態。

射膠單元:配置 8 路 AI 型模塊,接入壓力傳感器(0-200MPa)和位移電子尺,實時採集注射壓力曲線與螺桿位置數據。

温控單元:採用 4 路 PT100 型模塊,監測料筒各區段温度,配合 PID 控制實現 ±0.3℃的温度精度管控。

無需改造注塑機原有 PLC 系統,僅通過電流互感器、數字量採集器等通用傳感器獲取信號,單台設備安裝調試時間縮短至 2 小時。MR30 模塊支持熱插拔功能,故障更換無需關停整線,維護響應時間壓縮至 15 分鐘。

預期收益

佈線成本降低 40%,故障響應時間從 4 小時縮短至 15 分鐘,通過監測電機電流信號調控負載,注塑機單位能耗降低 12%;通過實時監控停機原因,將非計劃停機時間減少 60%;換模時間從 2 小時縮短至 15 分鐘,支持單日 8 次以上換型,滿足多品種小批量生產需求。

另外,企業可將 MR30 應用方案推廣至衝壓、CNC 等車間,為全廠智能製造打下基礎。同時,通過NQTT、 OPC UA 協議等對接雲端平台,實現設備遠程運維與工藝優化,為未來工業 4.0 轉型積累數據資產。