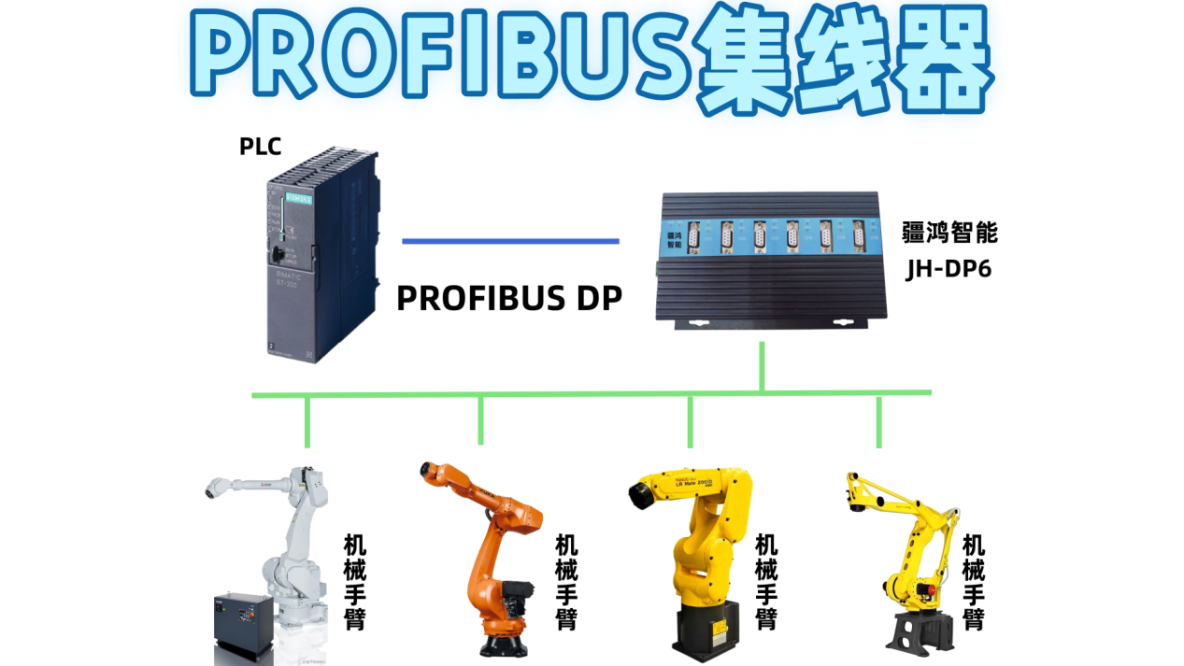

疆鴻智能PROFIBUS集線器,驅動六軸機器人高效協同,打造汽車配件智慧產線

工廠背景:自動化孤島下的協同困境

某中型汽車線束配件製造車間內,三條產線並行運作,其中核心工序由六台不同品牌的六軸機器人承擔,分別完成線纜切割、端子壓接、護套組裝等高精度作業。早期佈局中,各機器人通過獨立的PROFIBUS-DP端口與控制PLC直連,形成六個“點對點”通信鏈路。隨着生產節拍提升至48JPH(件/小時),網絡問題凸顯:單點故障導致整線停機,新增檢測工站時需停產重布總線,信號在150米距離上出現偶發性衰減,導致機器人偶發丟包、動作遲滯。車間層級的設備協同與數據採集需求,使得原有碎片化網絡架構成為產能與柔性化提升的瓶頸。

方案設計:構建層次化與高可靠PROFIBUS網絡

針對上述痛點,我們摒棄了簡單堆疊PLC端口的做法,設計了以冗餘型PROFIBUS集線器為核心的網絡重構方案:

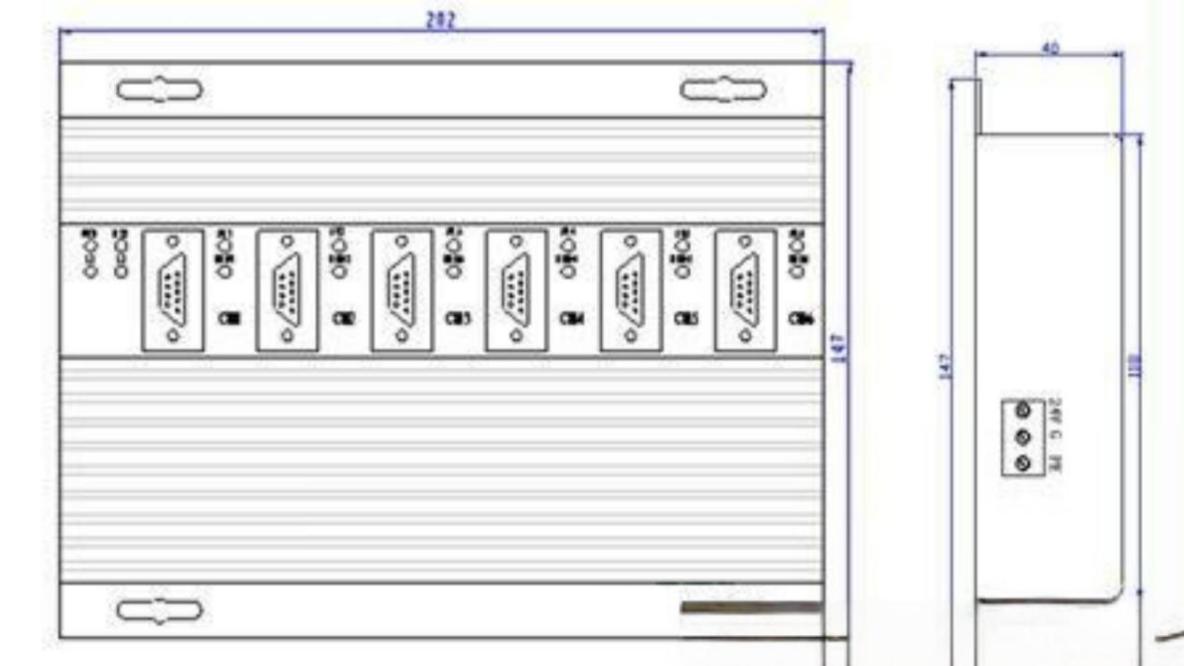

1. 網絡拓撲重構:採用“主幹-分支”型結構。在控制櫃內部署一台四口工業級PROFIBUS集線器(支持9.6Kbps-12Mbps自適應波特率),其上游端口通過PROFIBUS-DP電纜接入S7-1500PLC作為主站。下游三個端口通過光纜轉換模塊延伸出三條獨立分支,每條分支以菊花鍊形式串聯兩台同區域機器人從站。

2. 關鍵設備選型:集線器選用具備信號再生與隔離功能型號。其內置微處理器對輸入信號進行整形、放大後轉發,解決了長距離傳輸的衰減問題;各端口電氣隔離有效防止了因單台機器人接口電路故障產生的高壓浪涌竄擾主幹網絡。

3. 冗餘與診斷部署:主幹網絡採用雙電纜冗餘佈線,集線器集成診斷LED與Web服務器功能,可實時監控各端口通信狀態、負載率及錯誤幀計數,數據通過OPC UA網關上傳至MES系統。

集線器的核心應用價值與實施細節

集線器在本項目中絕非簡單的“分線器”,其重要性體現在三個層面:

1. 故障隔離與產線可用性提升

項目實施前,一台機器人DP端口短路可導致PLC主站端口燒燬,平均修復時間(MTTR)長達4小時。集線器的端口隔離功能將此類故障嚴格限制在單個分支內。上月實際發生的一次端子機機器人通信卡故障,僅該分支報警停機,系統自動觸發旁路程序,其餘五台機器人繼續運行,維護人員在線更換故障從站後,網絡自動恢復,單點故障影響範圍縮小83%,整線可用率提升至99.6%。

2. 網絡擴展性與維護便捷性

新增視覺檢測站時,無需停產。工程師僅在對應集線器分支的末端接入新從站,在PLC組態中添加GSD文件並分配I/O地址,通過集線器的波特率自適應功能,新站自動同步至12Mbps網絡速率,擴展耗時從原來的半天縮短至1小時。集線器的模塊化設計使得網絡分段清晰,物理拓撲與軟件組態一一對應,極大簡化了日常排查與圖紙維護。

3. 信號質量與同步精度保障

針對六軸機器人對同步運動的高要求(如兩台機器人協同搬運線束組件),集線器的信號再生功能至關重要。通過重塑信號波形,確保最遠端機器人的時鐘同步報文抖動低於1μs。我們使用診斷工具對比實施前後數據:網絡通信錯誤幀率由10⁻⁵下降至10⁻⁸,機器人聯動動作的同步偏差從±15ms優化至±3ms以內。

總結:從“連接器”到“智能網絡管理器”的創新視角

本次改造的深層創新,在於將PROFIBUS集線器從被動連接元件重新定位為主動的網絡智能管理節點。我們並未滿足於連通性,而是深度開發其數據潛能:基於集線器提供的各分支流量與錯誤歷史數據,我們開發了一套預測性維護算法。系統通過分析錯誤幀率的趨勢性增長,可在機器人出現明顯通信故障前48小時發出預警,提示維護人員檢查接頭鬆動、電磁干擾或光纜衰減。這一應用使網絡維護模式從事後搶修轉變為事前預防。

實踐證明,在汽車配件這類高節拍、多機器人協同的複雜場景中,一個經過精心設計與選型的PROFIBUS集線器,是構建穩健、柔性、可診斷底層工業網絡的基石。它以一種高性價比的方式,將傳統現場總線升級為具備初步智能的數字神經網絡,為未來更高層次的數字化與柔性製造演進,預留了關鍵的基礎設施入口。