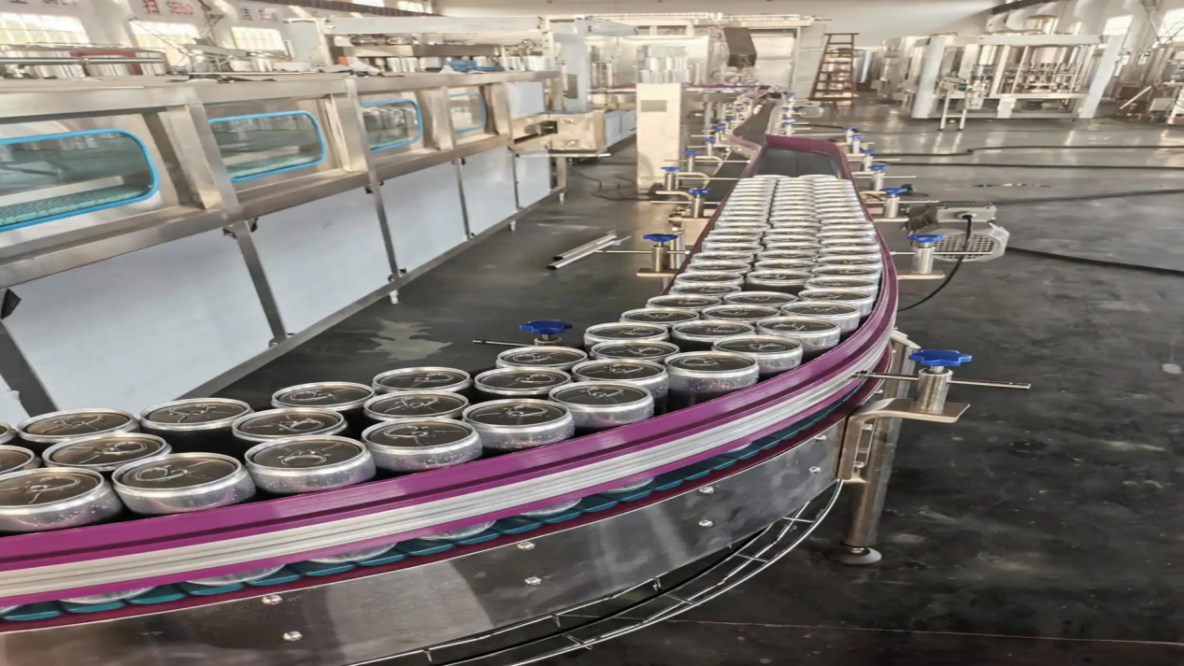

疆鴻智能PROFIBUS集線器重構灌裝線網絡,OEE提升13.4%

1. 工廠背景與問題溯源

某大型啤酒灌裝車間採用西門子S7-300系列PLC作為生產線主控制器,通過PROFIBUS-DP網絡連接灌裝機、貼標機、封箱機等十二台核心設備。原網絡採用傳統線性拓撲結構,全長約180米,現場電磁干擾嚴重(變頻器、大功率電機密集),導致通信中斷頻發。最棘手的是,任何單點故障都會引發整線停機,平均每月因此損失生產時間約15小時,維護團隊長期處於“救火”狀態。

2. PROFIBUS集線器的拓撲重構

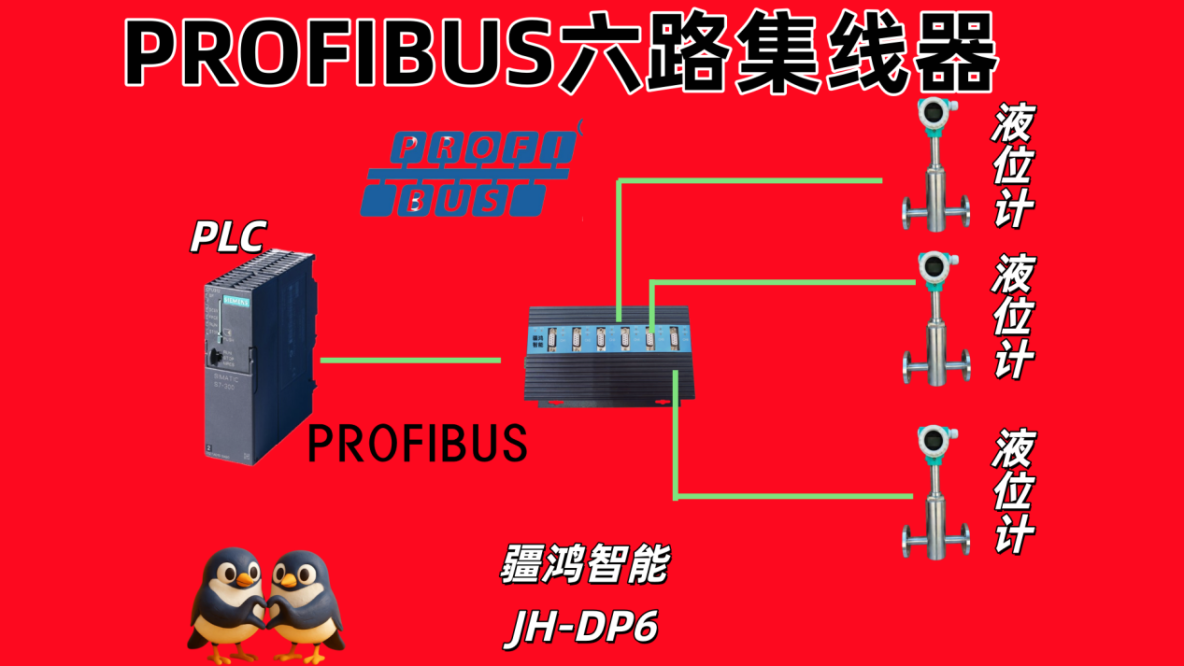

我們引入工業級疆鴻智能PROFIBUS六路集線器,將網絡拓撲重構為星型結構。集線器一側通過PROFIBUS-DP接口直連PLC的DP主站模塊,另一側以六路路連接以下三類設備:

第一類:灌裝段設備羣(4台)

- 定量灌裝控制器(帶PROFIBUS接口)

- 液位檢測系統(配備PROFIBUS遠程I/O模塊)

- 氮氣背壓控制單元

- 灌裝閥組狀態監測模塊

第二類:包裝段智能設備(5台)

- 高速貼標機(西門子ET200S分佈式站)

- 激光噴碼機(第三方設備,需協議轉換)

- 膜包機(配備PROFIBUS通信卡)

- 箱體成型機

- 機械手碼垛系統(帶PROFIBUS從站接口)

第三類:質檢與反饋單元(3台)

- 視覺檢測系統(通過PROFIBUS上傳缺陷圖像索引)

- 稱重校驗裝置

- 批次追溯數據採集終端

每台設備通過獨立光纖鏈路接入集線器,形成物理隔離的通信通道。

3. 應用效果對比分析

改造前:

- 網絡抖動導致灌裝量偏差超±2.5%,需人工干預校準

- 貼標機與灌裝機同步丟失,每月產生約200箱錯標產品

- 故障定位平均耗時47分鐘,需逐段排查終端電阻

- 生產線OEE(設備綜合效率)僅為76.3%

改造後:

- 灌裝精度穩定在±0.8%以內,利用集線器的時間戳功能實現灌裝閥的毫秒級同步

- 通過集線器的端口隔離功能,貼標機通信異常不再擴散至其他節點

- 集線器LED診斷面板實現故障設備3秒內快速定位

- 網絡重構後增加2台備用端口,未來擴建無需停產佈線

- OEE提升至89.7%,通信相關停機減少92%

4. 創新實踐總結

本次改造的突破點在於:將傳統PROFIBUS網絡從“串聯電路”轉變為“可管理的交換架構”。創新體現在三方面:

拓撲創新:利用集線器的光電轉換能力,在強幹擾灌裝區採用光纖,在設備層保留電纜,形成混合介質網絡。這種設計既發揮了光纖的抗干擾優勢,又兼顧了現場設備接線的便利性。

維護創新:開發基於集線器診斷數據的預測性維護模型。通過分析各端口CRC錯誤率變化趨勢,在波特率下降前提前預警。例如發現噴碼機端口信號質量連續24小時衰減超5%時,自動提示檢查連接器氧化情況,將被動維修轉為主動預防。

架構創新:在集線器末端預留的PROFIBUS接口接入無線網關,使手持終端能安全訪問網絡。維護人員可在灌裝區任意位置查看設備狀態,調試時間縮短60%。

這種以PROFIBUS集線器為核心的網絡改造方案,為傳統啤酒灌裝線提供了高可靠性、易擴展的通信基礎架構。實踐證明,在工業自動化系統中,通信網絡的拓撲設計往往比單純追求設備性能更能提升整體穩定性——這或許是我們從這次改造中獲得的最有價值的工程啓示。