去年夏天,我站在華東某大型日化廠新建的洗滌劑生產線控制室裏,面對着一個典型的工業通訊難題。這條投資數千萬元的全自動生產線,核心控制採用了一套支持MODBUS TCP協議的DCS系統,而現場層卻部署着十幾台來自德國、沿用PROFIBUS-DP接口的專用設備——高精度反應釜温控模塊、粘度在線檢測儀、自動灌裝閥組。兩種協議如同説不同語言的兩羣人,生產線調試因此卡殼。作為現場工程師,我的任務就是為它們找到一個可靠的“翻譯官”。

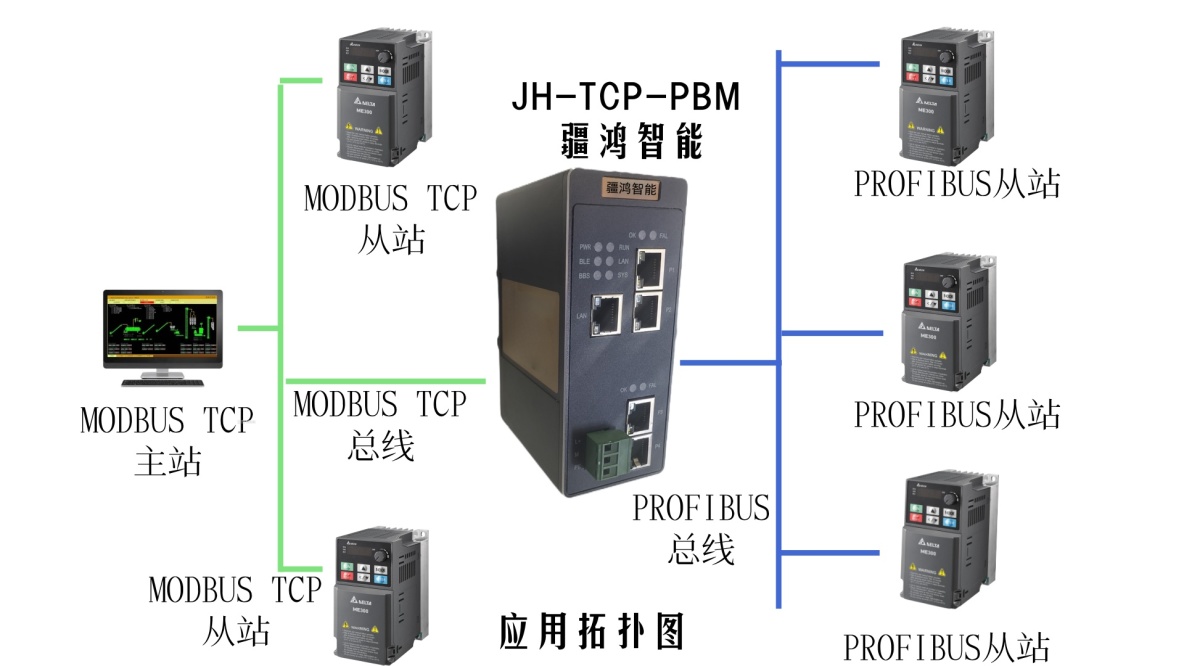

經過多方案比選,我們最終設計了一套以可配置協議網關為核心的通訊架構。拓撲結構清晰:上層工作站與DCS控制器通過工廠以太網(MODBUS TCP)與網關的網口對接;網關的另一端,PROFIBUS-DP主站端口則以屏蔽雙絞線引出,以菊花鏈方式串聯起現場所有PROFIBUS從站設備。這個網關並非簡單橋接,其內部完成了從TCP/IP報文到PROFIBUS幀格式的深度解析與映射。我們預先在網關配置軟件中,為每個從站設備(如反應釜,地址為DP-3)的每個關鍵數據(如温度值、閥門狀態)在MODBUS的4x保持寄存器區分配了專屬的“通信座位”。於是,上位機一個對“40025寄存器”的讀取請求,會被網關精準轉換為對“DP-3站,温度過程值”的查詢。

在實際調試與運行中,這個網關的價值遠超出了最初的“連通”預期。它成為了整個通訊鏈路的“緩衝器”與“診斷前哨”。PROFIBUS網絡對佈線、終端電阻極為敏感,一次因設備移動導致的阻抗失配,就曾引發某區段通訊間歇中斷。正是網關實時報告的PROFIBUS狀態字與詳細的錯誤代碼,讓我們迅速定位到故障點,而非在龐大的DCS邏輯中盲目排查。更重要的是,我們利用網關的數據預處理能力,將灌裝閥組的多個狀態位在網關端打包、轉換成一個整形數據,再上傳,極大減輕了上位機輪詢的壓力和程序複雜程度。生產線負責人感慨:“有了它,我們才能既用上新系統的強大功能,又不必淘汰那些昂貴且可靠的專用現場設備。”

回顧此項目,其創新之處在於摒棄了單純追求“全廠協議統一”的教條思維,而是以業務連續性與數據價值為核心,採取“分層解耦、智能轉換”的務實策略。我們選用的國產化網關,不僅成本低於進口品牌,其開放的配置接口還允許我們根據洗滌劑生產的特有工藝(如分階段升温、原料順序投加),定製了更高效的數據交換模型。這條生產線穩定運行一年來,證明了在製造業升級過程中,專業的協議轉換網關絕非過渡時代的臨時補丁,而是實現新舊動能平滑銜接、挖掘數據深層價值的戰略支點。它讓歷史投資得以延續,也讓前沿技術平穩落地,這正是工業現場工程師所追求的、最具性價比的智慧。