1 項目背景

去年夏天,我被派往晉北一家水泥廠,負責生產線控制系統的升級改造。廠裏的情況很典型:中控室去年新上的監控平台只支持Modbus TCP,而生產線上的關鍵設備——包括三台德國進口的立磨機、兩套窯尾預熱器控制系統和一套熟料冷卻系統——都採用老式PROFIBUS-DP通信。每次生產參數調整,都需要工人現場操作,效率低下且存在安全隱患。

更棘手的是,生產線不能長時間停產。廠長拍着桌子説:“每天停產的損失夠買十套控制系統,但必須改!”這就是我們面臨的挑戰:如何在不停產的情況下,讓新上位機與老設備“對上話”。

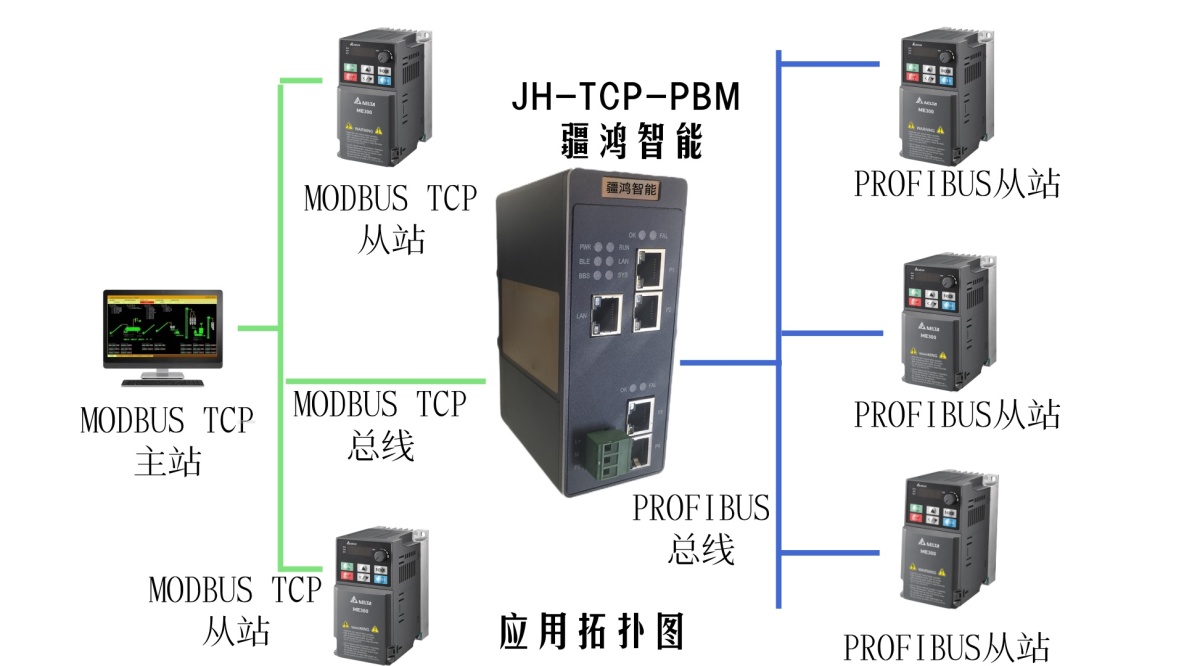

2 方案設計與原理拓撲圖

經過現場勘測,我設計了一個基於協議網關的過渡方案。核心在於部署三台JH-TCP-PBM網關,這些工業級設備能在兩種協議間實時轉換。

系統拓撲如下:

```

[上位機監控平台] ←(Modbus TCP/Ethernet)→ [網關集羣] ←(PROFIBUS-DP)→ [現場設備層]

↑ ↑ ↑

(WinCC組態軟件) (三台網關分別對應 (立磨機、預熱器、

原料磨區、窯爐區、 冷卻機等分區)

成品磨區)

工作流程:

1. 上位機通過以太網發送Modbus TCP指令

2. 網關接收後解析為PROFIBUS報文幀

3. 網關作為PROFIBUS主站,輪詢各從站設備

4. 將響應數據打包成Modbus格式回傳

安裝要點:

- 網關靠近PROFIBUS設備端安裝,減少DP電纜長度

- 每個PROFIBUS網段不超過32個從站,波特率統一設為1.5Mbps

- 為每個網關分配固定IP,與上位機在同一子網

3 不可替代的網關角色

調試第一天就遇到了麻煩。原以為簡單的地址映射,在實際生產中卻需要精細處理。老設備的PROFIBUS地址是十幾年前設定的,有的甚至是硬件撥碼,重新編號幾乎不可能。

這時網關的“透明轉換”功能起了關鍵作用。我們通過其配置軟件,將各設備的輸入輸出區映射為Modbus保持寄存器。例如:

- 1號立磨機電機電流(PROFIBUS從站3,地址區256-259)

- 映射為Modbus TCP的40001-40004寄存器

現場應用細節:

參數配置: 每個網關需要設置PROFIBUS波特率、從站診斷間隔,以及Modbus TCP端口號(默認502)。我們啓用了網關的“從站診斷緩存”功能,避免因某個設備故障導致整個鏈路中斷。

抗干擾措施: 水泥廠環境粉塵大、振動強。我們將網關安裝在防護等級IP40的控制櫃內,PROFIBUS接頭全部採用屏蔽型,並在DP網絡兩端加裝了終端電阻。

冗餘設計: 最重要的窯爐區採用雙網關熱備。當主網關通信異常時,備用網關能在500ms內接管,這一切換過程上位機幾乎無感。

實際運行中,網關還暴露了一個意想不到的價值:通信監控。通過網關的LED指示燈和日誌功能,我們能快速定位故障點。有一次夜班,2號立磨機突然失控,查看對應網關的PROFIBUS狀態燈發現通信斷續,最終查出是連接器鬆動。這種診斷能力在混合網絡中尤為寶貴。

總結:改造中的創新思維

這次改造完成後,生產線實現了集中監控,參數調整時間從平均25分鐘縮短到30秒。但更大的收穫在於我們探索出的“漸進式改造”模式:

硬件創新: 我們定製了帶温度監測的網關安裝背板,當環境温度超過55℃時自動觸發櫃內風扇,這在小空間安裝場景下解決了散熱難題。

軟件創新: 在上位機開發了“協議健康度”可視化界面,將網關狀態、鏈路質量、響應延遲等參數直觀展示,操作工也能看懂通信狀態。

流程創新: 總結出“分區改造、網關先行”的標準化流程,為廠裏後續其他生產線改造提供了模板。

最重要的是,我們證明了一點:在工業現場,最新未必最優。通過適切的網關技術,讓新舊設備協同工作,往往比全套更換更具性價比。正如老廠長在驗收時説的:“這不只是連通了幾個設備,是給老生產線續了十年命。”

現在當我走過轟鳴的生產線,看到中控室裏實時跳動的數據,依然會想起那些調試的日夜。技術終究是工具,而工程師的價值,在於在限制條件下找到最優雅的解決方案——就像用簡單的網關,解決了複雜的生產難題。