-

一、項目背景:新能源光伏逆變器產線的通訊困境

在工業自動化領域的新能源光伏逆變器組裝測試產線中,某企業採用西門子 200 PLC(Modbus RTU 協議)負責逆變器模塊的精密上料控制,搭配西門子 S7-1200 PLC(Modbus TCP 協議)管理成品的高壓測試流程。兩條核心工序需實時協同:西門子 200 PLC 需向 S7-1200 PLC 傳輸模塊定位座標、上料完成信號,S7-1200 PLC 需反饋測試工位空閒狀態、測試合格結果,以避免模塊堆積或測試工位空轉。但因雙方採用不同總線協議,缺乏直接通訊通道,原有 “人工記錄 + 手動觸發” 的銜接方式效率低下,日均因信息不同步導致的產線停滯達 3 次,單次停滯修復耗時超 25 分鐘,嚴重製約日產能(原日產能 320 台,停滯導致減產約 60 台)。新能源光伏作為當前工業自動化領域增速最快、前景廣闊的行業,對工業物聯網環境下設備的實時數據交互提出了極高要求。

二、項目痛點

1. 協議異構阻斷協同:西門子 200 PLC 的 Modbus RTU 協議與 S7-1200 PLC 的 Modbus TCP 協議無法直接兼容,無物聯網網關中轉時,數據需通過人工用 U 盤拷貝後錄入 S7-1200 PLC,單次數據傳遞耗時超 8 分鐘,導致測試工位頻繁等待上料信號,產線節拍從 45 秒 / 台延長至 65 秒 / 台,效率下降 30%。

2. 數據採集追溯斷層:原有系統無專用數據採集器,上料精度(±0.1mm)、測試電壓值(DC 1500V)等關鍵參數僅本地存儲於 PLC,無法上傳至工業物聯網平台,出現不合格品時需人工翻閲紙質記錄排查,追溯時間超 2 小時,不符合光伏行業 TÜV 認證的質量追溯標準。

3. 工業環境適應性差:產線周邊存在高壓測試設備產生的強電磁干擾,傳統 RS485 轉以太網模塊丟包率超 7%,日均通訊中斷 2-3 次,每次中斷導致 5-8 台逆變器模塊返工,直接經濟損失超 1.2 萬元 / 次。

4. PLC 負載超限風險:嘗試通過第三方軟件實現數據轉發,導致西門子 200 PLC CPU 負載升至 82%、S7-1200 PLC CPU 負載達 78%,超出安全運行閾值(≤70%),引發設備響應延遲,上料機械臂定位偏差超 0.3mm,存在模塊碰撞損壞風險。

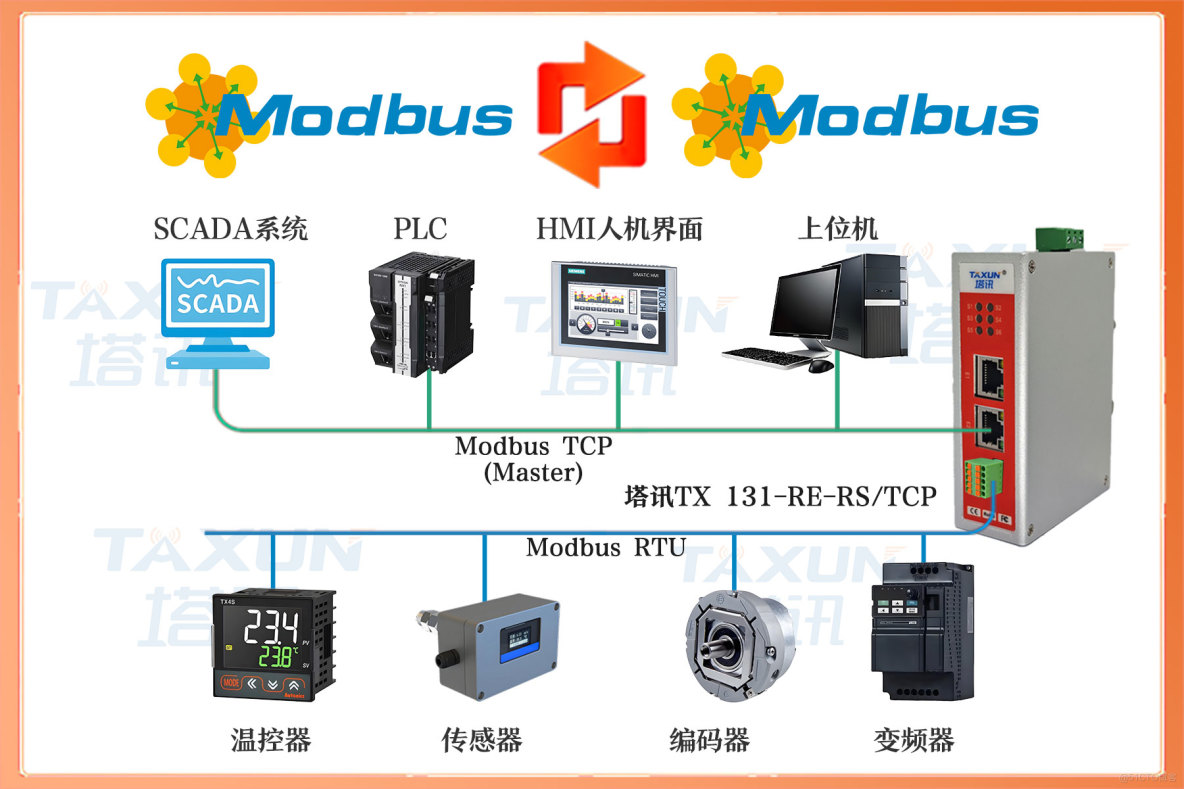

三、系統結構拓撲圖

四、塔訊 TX 131-RE-RS/TCP 網關功能簡介

作為核心塔訊 TX 131-RE-RS/TCP工業網關,該設備實現 Modbus RTU 從站到 Modbus TCP 從站的雙向協議轉換,關鍵功能深度適配光伏產線需求:

· 協議兼容:嚴格遵循 Modbus RTU(IEC 61158)與 Modbus TCP(IEC 61158)協議規範,支持 9600-115200bps 可調波特率(適配西門子 200 PLC 的 RS485 通訊)與 10/100Mbps 自適應以太網速率,自動識別 PLC 的通訊參數(如數據位、停止位、校驗位)。

· 數據處理:內置雙核工業級處理器,每秒可完成 2000 次以上數據轉換,轉換延遲≤20μs,支持 1500 點數據映射,滿足上料座標(4 字節浮點數)、測試電壓(2 字節整數)等多類型數據同步傳輸。

· 工業適配:具備 IP30 防護等級,支持 12-48VDC 寬壓供電(適配產線 24VDC 電源),採用光電隔離與浪涌保護設計,抗電磁干擾性能符合 EN 61000-6-2 標準,適應高壓測試環境。

· 物聯擴展:支持本地數據緩存(容量 1GB)與邊緣計算,可通過 MQTT 協議對接工業物聯網平台,實時上傳設備運行狀態,觸發異常告警(如通訊中斷、數據超閾值)。

五、解決方案與實施過程

(一)方案設計

採用塔訊 TX 131-RE-RS/TCP智能網關構建 “雙主站 - 單網關” 通訊架構:網關 Modbus RTU 側作為西門子 200 PLC 的從站,實時採集上料定位數據(VW100-VW106)、上料完成信號(I0.0);Modbus TCP 側作為 S7-1200 PLC 的從站,將採集到的上料數據傳輸至 S7-1200 PLC,同時接收其反饋的測試工位狀態(Q0.0)、測試結果(VW200),實現雙向數據實時交互,無需人工干預。

(二)實施步驟

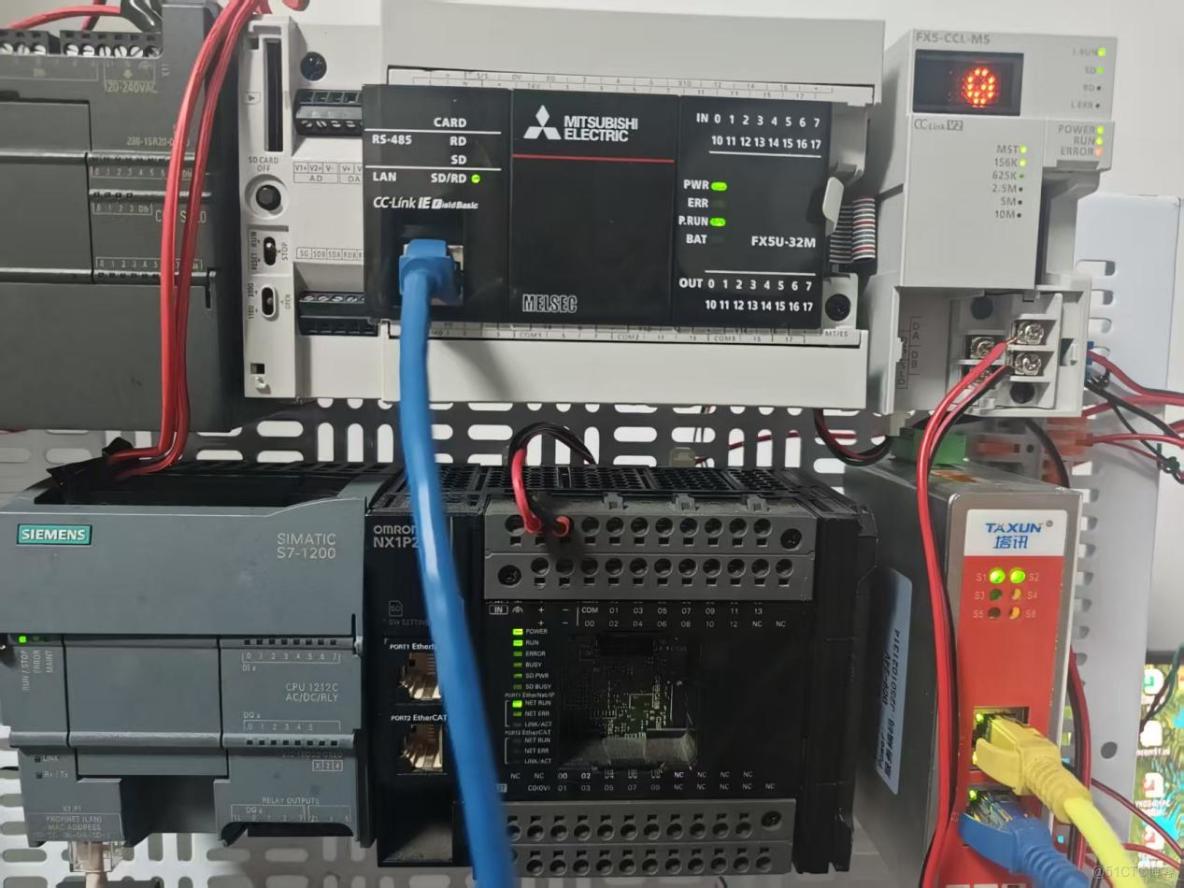

1. 硬件部署:網關通過屏蔽 RS485 電纜(長度 15 米)接入西門子 200 PLC 的 RS485 端口,設置波特率 9600bps、偶校驗、8 數據位、1 停止位;通過超五類屏蔽網線連接 S7-1200 PLC 的以太網端口,配置 IP 地址(192.168.1.100)與 S7-1200 PLC(192.168.1.10)同網段,網關安裝於產線控制櫃內,做好接地處理。

2. 參數配置:使用塔訊配置軟件建立數據映射表 —— 將西門子 200 PLC 的上料定位數據(VW100-VW106)映射至網關寄存器 40001-40003,上料完成信號(I0.0)映射至 10001;將 S7-1200 PLC 的測試工位狀態(Q0.0)映射至網關寄存器 30001,測試結果(VW200)映射至 30002,設置數據更新週期 100ms,啓用 “數據校驗” 與 “斷網重連” 功能。

3. 聯調測試:在工業物聯網平台實時監控數據傳輸狀態,模擬產線滿負荷運行(45 秒 / 台),連續測試 72 小時,記錄數據延遲(平均 18μs)與丟包率(0.05%);模擬通訊中斷(拔插網線),測試網關自恢復時間(≤80ms),確保滿足產線連續運行需求。

六、應用效果與前後對比

(一)實施後效果

1. 產線效率大幅提升:數據傳輸延遲降至 20μs 內,產線節拍從 65 秒 / 台縮短至 42 秒 / 台,日產能從 320 台提升至 480 台,效率提升 50%;因信息不同步導致的停滯次數降至 0,每月減少返工損失超 15 萬元。

2. 數據追溯全面落地:通過網關將上料精度、測試電壓等數據自動上傳至工業物聯網平台,質量問題排查時間從 2 小時縮短至 3 分鐘,符合 TÜV 認證要求,客户訂單滿意度提升 35%。

3. 通訊穩定性增強:網關抗電磁干擾能力適配產線環境,連續運行 3 個月丟包率≤0.1%,無通訊中斷,模塊返工率從 8% 降至 1.2%。

4. 設備負載迴歸安全值:西門子 200 PLC CPU 負載降至 45%,S7-1200 PLC CPU 負載降至 40%,均低於安全閾值,上料機械臂定位偏差≤0.08mm,消除模塊碰撞風險。

(二)效果對比表

|

指標 |

實施前 |

實施後 |

|

數據傳輸延遲 |

>8 分鐘 |

≤20μs |

|

產線節拍 |

65 秒 / 台 |

42 秒 / 台 |

|

設備丟包率 |

>7% |

≤0.1% |

|

PLC CPU 負載(200) |

82% |

45% |

|

PLC CPU 負載(S7-1200) |

78% |

40% |

|

質量排查時間 |

>2 小時 |

<3 分鐘 |

|

日均停滯次數 |

2-3 次 |

0 次 |

七、行業價值與後續擴展

本案例聚焦新能源光伏行業,該行業 2025 年全球市場規模預計超 3000 億美元,設備協同需求旺盛。此方案可複製至光伏組件串焊、儲能電池 PACK 等產線,後續可擴展接入 MES 系統,實現生產數據與訂單管理聯動。