現在只要一説數字化,老闆們第一個問題常常是:“我們是不是該上個系統?”

這個問題不算錯,但如果你的理解是:“我們上一兩個系統就能解決企業的所有問題”,那基本就走偏了。

就拿“供應鏈”來説,這是一條跨組織、跨部門、跨系統的大鏈條。

從客户下單、企業接單、計劃安排、原料採購、生產製造、倉儲配送、客户交付,每一個環節背後,其實都對應着一類系統在支撐。

所以企業要想把數字化基礎打好,最繞不開的就是這幾個系統:ERP、PLM、MES、WMS、SCM等。

而在前幾天的《一文搞懂ERP、MES、SCM、SRM、PLM、CRM、QMS、WMS、BI、APS、SCADA的區別與聯繫》文章中,我已經詳細介紹了這些系統在管什麼,如何協同,以及各系統之間的聯繫。

那麼今天這篇,我就再和大家好好的聊聊:ERP、PLM、MES、WMS這幾大核心系統的業務規劃構架圖。供參考~

一、規劃範圍

基於智能工廠所需的主要業務系統進行規劃建設,主要有:

(1)ERP(企業資源計劃系統):它是企業信息化的核心繫統,管理銷售、生產、採購、倉庫、質量、成本核算等。

(2)PLM(產品生命週期管理系統):它負責產品設計的圖文檔、設計過程、設計變更、工程配置的管理,為ERP系統提供最主要的數據源BOM表,同時為MES系統提供最主要的數據源工藝路線文件。

(3)MES(製造執行系統):它負責車間中生產過程的數字化管理,實現信息與設備的深度融合,為ERP系統提供完整、及時、準確的生產執行數據,是智能工廠的基礎。

(4)WMS(倉庫管理系統):它具備入庫業務、出庫業務、倉庫調撥等功能,從ERP系統接受入出庫物料清單和MES系統中接受入出庫指令,協同AGV小車完成物料配送的自動化,實現立體倉庫、平面庫的統一倉儲信息管理。

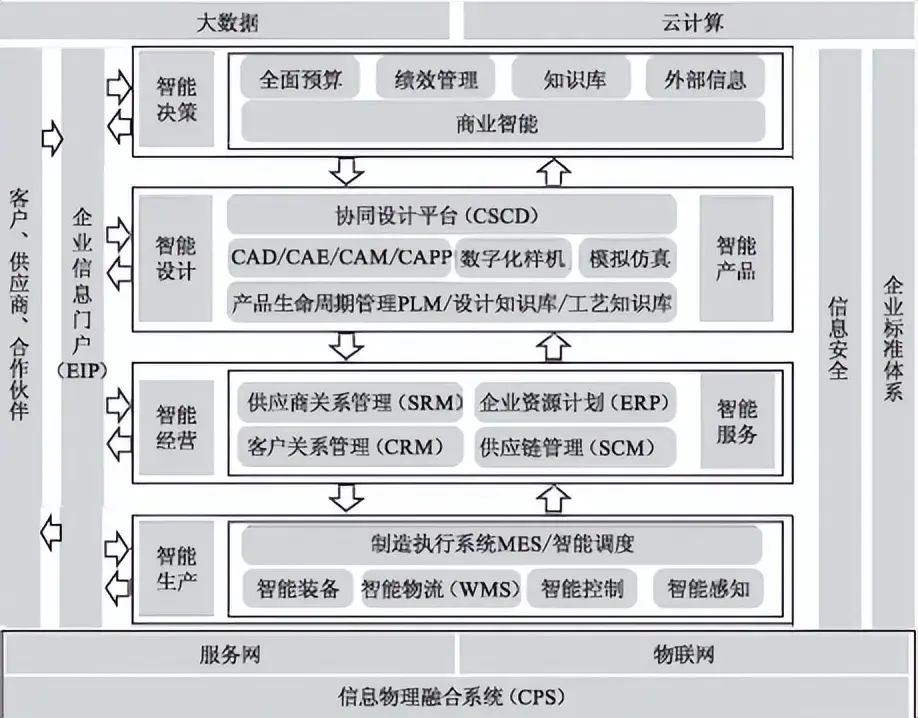

二、智能工廠信息化總體架構

基於企業系列標準的支持和企業級別的信息安全要求,在信息物理融合系統(CPS)的支持下,構建智能設計、智能產品、智能經營、智能服務、智能生產、智能決策六大系統。其中,通過服務網、物聯網將企業設施、設備、組織、人互通互聯,集計算機、通信系統、感知系統一體化,實現對物理世界的安全可靠、實時、協調感知和控制。

同時通過企業信息門户(EIP)實現與客户、供應商、合作伙伴的橫向集成(如協同商務和信息共享),以及實現企業內部的縱向集成(如不同系統之間的業務協同)。

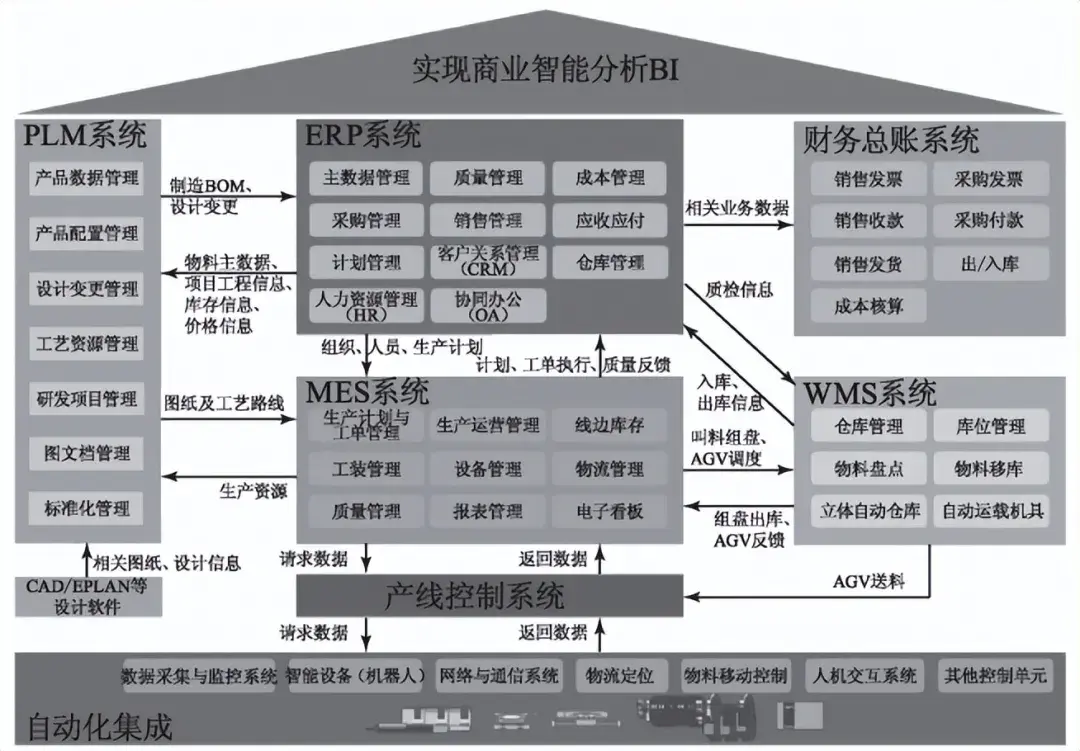

構建的智能工廠總體框架如圖1所示。根據業務系統規劃範圍及建設相關要求,本文參照智能化工廠的總體框架,構建符合企業業務特點的信息化系統架構,如圖2所示。

圖1 智能化工廠的總體框架

圖2 信息化系統架構

三、信息化系統規劃的主要內容

1、ERP系統

ERP系統本質是整合企業全鏈條資源的數字化管理中樞,通過數據流貫通銷售、生產、採購等環節,打破部門壁壘,實現資源配置優化與業務流程標準化,為決策提供數據支撐。

1.1、ERP功能和目標

ERP系統着重解決物料台賬、合同、計劃、採購、成本等相關管理目標,具體如下:

(1)提升管理概念。由定性管理轉變為定量管理;由單一的職能式管理轉變為資源式管理。

(2)理順管理流程。理順和制定適應單件小批量加工裝配型企業的生產管理程流程,規範生產流程環節中的各類票據,根據崗位説明書制定相應的操作制度及條例。

(3)實現物料配送,建立缺件報警制度。將領料制倉庫變成配送制倉庫,在裝配前做缺件分析,推行缺件報警制度。

(4)有效控制庫存。提出配套庫存的管理思想,努力降低庫存中長短件的比例。

(5)降低成本。從限額發料、控制庫存、縮短生產週期等方面降低生產成本。

(6)縮短生產週期。通過提高設計及生產環節對工程變更的反應速度、提高裝配中物料的齊套率、減少生產裝配中停工待料的時間和縮短採購週期等措施,實現縮短成品的生產週期。

(7)建立生產的可預見性機制,包括銷售預測、庫存預測、缺件預測、生產過程預測、客户訂單交貨期預測、採購到貨期預測、生產成本預測等。

(8)建立生產計劃的控制和反饋機制體系,實現各類生產計劃的閉環管理。

(9)建立價格管理和多層次成本控制體系。建立原材料基準價管理體系、零部件/外協件的定額成本價、合同的實際成本計算體系等,形成完善的銷售報價審計、採購合同價格審計、設計成本審計和完工審計制度。

(10)建立、高速、專業、準確的報價體系。

(11)最終實現公司生產、運營、財務一體化管理。

1.2、系統架構規劃

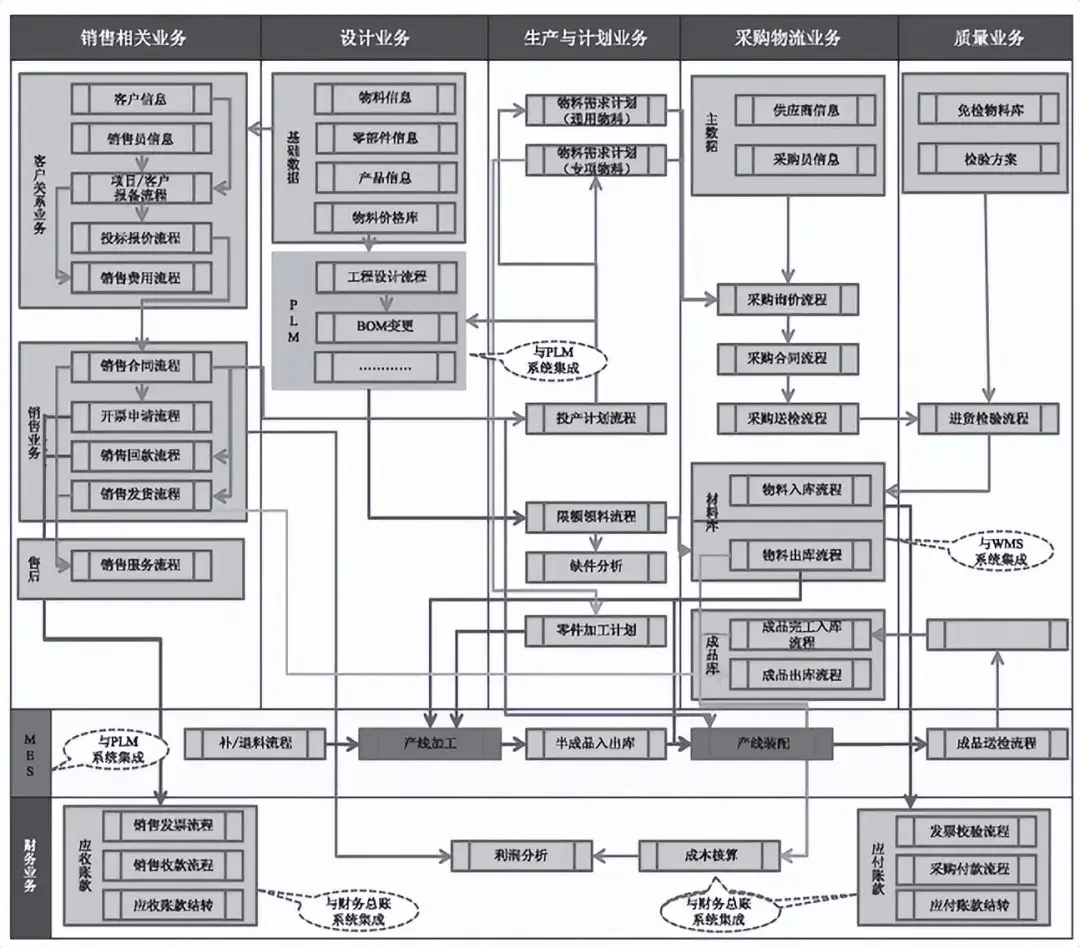

ERP系統的架構規劃如圖3所示。

2、PLM系統

PLM系統本質是貫穿產品全生命週期的數據管理平台,以產品設計數據為核心,整合圖文檔、BOM、工藝路線等信息,實現從概念設計到退市的全流程數據追溯與協同,支撐產品創新與快速迭代。

2.1、功能和目標

PLM系統着重解決工藝設計、圖紙管理、設計變更等相關管理目標,具體如下:

(1)建立統一、高效、規範的文控體系,實現企業資料的有效沉澱和有序管理。

(2)建立企業物料標準庫,規範管理物料。

(3)搭建圖文檔管理平台和工藝信息管理平台,前端支持各類CAD數據的集成,包括常用的AutoCAD、SolidWorks等數據格式,實現對CAD數據的信息提取、在線瀏覽等。

(4)通過圖文檔管理系統平台,實現產品數據安全共享、產品結構化管理,在審批流程方面,實現電子審批。

(5)通過工藝信息管理平台,實現工藝卡片圖文混排編制、工藝路線的編制,通過彙總報表BOM的輸出,支撐生產。

2.2、系統架構

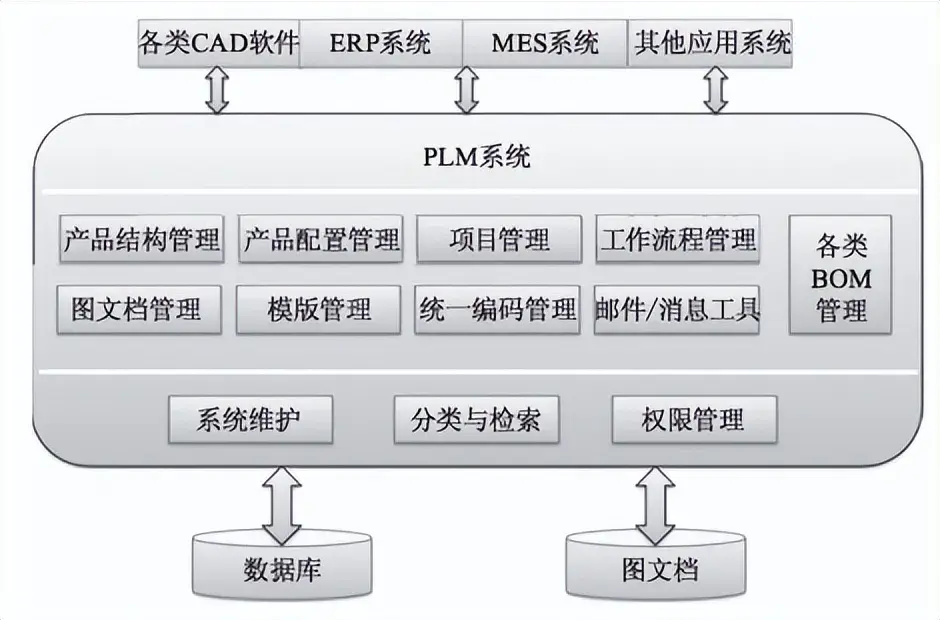

PLM系統架構如圖4所示。

3、MES系統

MES系統本質是連接ERP與車間執行的橋樑,聚焦生產過程實時管控,通過數據採集與分析,打通計劃與執行的斷層,實現生產進度跟蹤、質量追溯、設備效能優化等,推動生產效率與精益化水平提升。

3.1、功能和目標

MES系統着重解決生產過程管控、防錯防呆、產質量追溯、設備運行等相關管理目標,具體如下:

(1)全面集成。承上啓下,完成公司所有與MES系統鏈接的信息化系統(如ERP、PLM等)、自動化控制系統(如鈑金、銅排、二次裁線、產線等)和設備(如實驗設備等)的無縫集成,通過MES系統整合上下游信息流、建立一個業務統一、流程順暢、數據規範的生產管理平台。

(2)精益排程。結合ERP系統建立先進的計劃體系,制定在產能和物資等資源約束條件下的詳細排程計劃,統一指揮控制物料、人員、流程指令和設備等工廠生產資源。

(3)自動化物流和物料管理。MES系統應覆蓋部分WMS功能,並實現與自動化物流系統(如自動化立庫、AGV小車等)一道完成生產物流管理,在數字化工廠內實現無人化自動物料流轉,MES系統指揮和跟蹤物料流動、管理物料消耗、編制物料投料計劃等,同時採用工單、批次管理,實現對物料的跟蹤和回饋。

(4)質量管理。質量管理以生產過程質量信息彙總和控制為核心,建立快速、高效全過程的質量反饋、質量處理、質量跟蹤控制,MES系統自動生成各類質量報告和出廠試驗報告等資料。

(5)生產過程管理。以全廠數據採集系統為基礎,建立起綜合控制系統,包括電子看板、SCADA系統集成、監控中心和Andon系統等,實時顯示整個生產過程的各種現場數據,並按照預先設定的報條件,出現異常情況應及時報警提醒,並採取相應的調度措施。

(6)設備管理。對生產車間主要生產設備的使用頻率、運行狀況、工時、定額、能耗、產能等有關信息進行採集和分析,對設備進行全面的運籌管理,以達到保持設備完好率、充分發揮其效能的目的。

(7)統計分析。對實時數據進行統計分析,通過對大量數據的綜合分析,可以對生產運行情況進行有效評價,為優化組織、提高產量質量、提高設備保障能力、降低生產成本提高強有力的手段 ,如員工績效管理、核算計件工資、設備效率分等。

(8)移動化應用。支持手機、PDA等移動終端,實現移動端的派工報工、接料發料、數據錄入、生產進度跟蹤、實時統計分析展示等。

3.2、系統架構

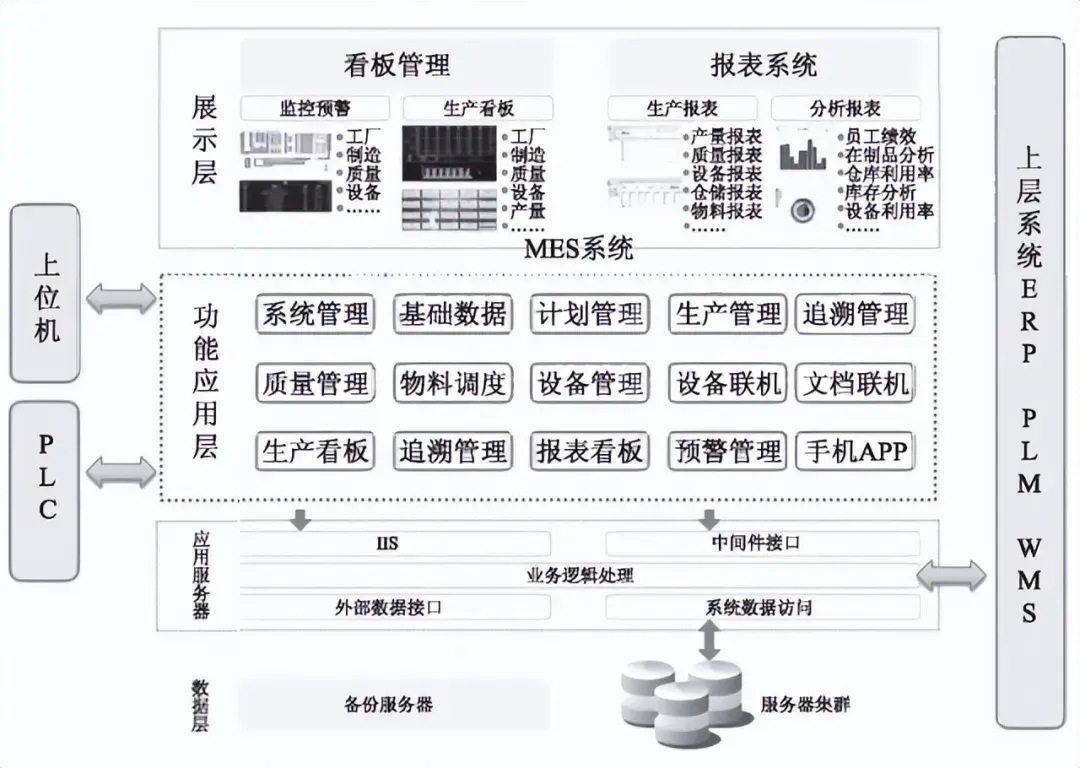

MES系統架構如圖5所示。

4、WMS系統

WMS系統本質是倉儲環節的精細化管理工具,通過數字化手段管控入庫、出庫、盤點等流程,結合條碼、RFID等技術實現物料精準定位與追溯,協同自動化設備提升倉儲週轉效率與空間利用率。

4.1、功能和目標

WMS系統着重解決實物倉儲、出入庫、物料質檢、組盤等相關管理目標,具體如下:

(1)實現原材料、成品、備品備件的出入庫、調撥、轉換、質檢、在庫等過程的有效的全方位管控。

(2)實現ERP系統、WMS系統及庫存實物信息交互的及時性和一致性。

(3)實現賬務相符、物料流轉及消耗的精準追蹤、多樣化盤點功能應用。

(4)底層技術應用,實現自動化調度。

4.2、系統架構

WMS系統架構如圖6所示。

結語:

企業信息化建設可採取“總體規劃、分步實施”的原則,避免出現信息孤島,ERP、PLM、MES和WMS系統是智能工廠信息化建設的重點,各系統的架構和功能設計以及系統間數據的接口設計是數字化規劃的關鍵,各系統應實現信息的無縫集成和數據交互,以實現企業“智能製造”的最終目標。

實施中需優先打通PLM與ERP的BOM數據流、MES與ERP的生產數據閉環,以及WMS與MES的物料調度鏈路。同時建立數據治理機制,確保數據標準統一,通過階段性驗收驗證系統協同效果,持續優化以適配業務增長與模式創新。在這其中,織信Informat作為國內知名的企業級低代碼應用搭建平台,內置了1000+即開即用的系統組件+模板,支持自定義修改,無需代碼基礎,能快速落地一套或多套業務系統。(ERP/CRM/PLM/WMS/MES等)是企業節約時間、成本,快速構建一站式系統的良配。