鋼鐵冶煉中,高爐鍊鐵因機理複雜呈“黑箱”特性,傳統方法難以精準感知爐內狀態。而高爐領域的核心技術——計算機輔助工程(CAE)仿真技術體系,雖能通過有限元分析(FEA)解析爐體結構應力、侵蝕規律,藉助計算流體動力學(CFD)還原爐內氣流、温度場流動特性,深度解析爐內物理場與反應機理,卻因分析結果抽象、難落地、國外技術壁壘等影響,使其價值難以充分釋放。

效果展示

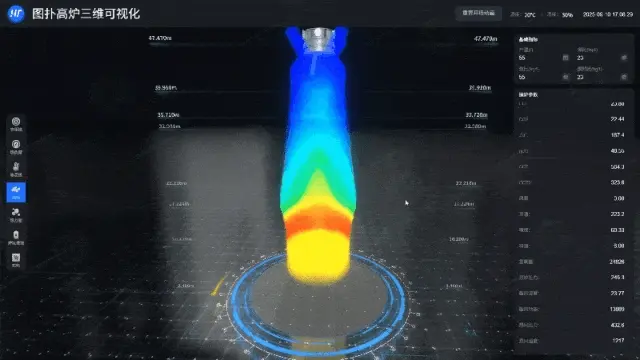

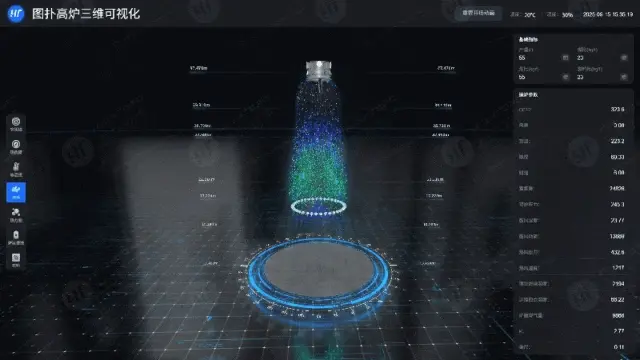

圖撲軟件依託自研 2D/3D 可視化渲染與輕量化交互技術,搭建高精度高爐三維模型,動態呈現爐體結構、風口分佈、料面運動等關鍵要素,同時深度集成等壓線、熱負荷、等温線等多維仿真模塊,將 CAE 仿真計算得出的高爐核心數據及複雜內部物理場數據,轉化為直觀可視的場景化內容,為破解“黑箱”難題提供技術支撐。

圖撲憑藉輕量化三維建模技術,根據鋼廠現場的 CAD 圖、鳥瞰圖、設備三視圖等資料,對爐壁、熱風爐、供料及輸送設備等廠區設備進行外觀建模,其外觀紋理細節與結構特徵均高度還原實體設備,營造出工業場景的沉浸式視覺體驗。

系統分析

等壓線

在高爐冶煉領域,等壓面與特定剖面的壓力等值線是描述爐內氣壓空間分佈的核心工具。其中,等壓面指同一時刻爐內氣壓相等各點構成的曲面,壓力等值線指在特定剖面上氣壓相等點的連線,二者可精準呈現氣壓場的分佈特徵,也是判斷爐內氣流穩定性的關鍵依據。

HT 監控系統基於爐身傳感器網絡採集的實時數據,與 CAE 壓力場仿真結果進行耦合校驗,構建實時壓力等值線與等壓面模型,通過專屬數據面板直觀展示爐身、爐腰、爐腹、熱風圍管等關鍵部位的最高壓力、壓力極差等核心數據。當監測到各區域壓力極值點時,2D 面板會自動觸發報警並精準定位異常點位,便於操作人員快速響應。

歷史數據回放

系統可在三維可視化模型中動態渲染高爐各部位的氣壓梯度分佈形態,清晰呈現氣壓變化趨勢。並結合圖表工具對每個傳感器點位的歷史氣壓數據進行可視化呈現,支持在三維模型上實現數據回放功能,助力操作人員回溯氣壓變化過程、分析異常成因。

熱負荷

高爐熱負荷是高爐鍊鐵過程中的關鍵技術參數,具體指單位時間內通過高爐冷卻系統從爐體內部帶走的熱量。其數值大小直接反映爐內熱狀態平衡情況與能量傳遞效率。

通過熱負荷場景,可直觀掌握爐內熱平衡狀態、氣流分佈合理性。若熱負荷過高,意味着爐內局部過熱,存在耐火材料損壞風險;過低則表明爐內反應效率不足,可能伴隨燃料燃燒不充分、爐料傳熱效果差等問題。

數據監測展示

圖撲 HT 以冷卻系統採集的冷卻介質進出口温度、流量以及冷卻壁表面積等實時數據為監控核心,採用插值算法精準計算冷卻壁熱負荷值。

當熱負荷超過設置的閾值時,系統會自動觸發定位告警,點擊面板右上角定位標識,實現一鍵定位問題區域。為操作人員及時開展科學研判提供精準依據,避免因局部過熱導致耐火材料失效,保障爐體結構安全。

等温線

圖撲 HT 通過採集爐內温度數據,結合數據同化算法與三維温度場重建技術,實現對高爐軟熔帶等温平台的精準可視化定位,為判斷軟熔帶形態、優化冶煉參數提供關鍵支撐。

數據監測展示

在數據展示層面,系統對接實時温度數據並進行分析處理後,會在專屬面板上實時展示温度排名前五點位的所在區域、高度、角度及具體温度值;同時點擊交互面板,即可在三維模型中直達目標點位,便於快速掌握高温區域分佈情況。

同樣,可基於歷史温度數據實現對高爐生產過程中温度變化的模擬回放功能,助力操作人員回溯温度演變趨勢、分析爐況變化規律。

流場

流場可視化是掌握爐內反應環境的核心模塊,主要包含温度場、速度場、壓力場三大維度。數據源於實時感知網絡與 CAE 流場仿真結果——其中温度場、速度場的核心仿真邏輯基於 CFD 技術,可精準模擬煤氣流動軌跡、温度梯度擴散規律;壓力場則結合 FEA 與 CFD 的耦合分析,兼顧結構承載與流體壓力傳遞特性,全方位呈現爐內反應動態。

温度場

基於搭載的多元感知元件,實時獲取爐內各區域温度數據,應用 HT 粒子動態渲染技術直觀表現爐內温度梯度分佈。通過温度變化趨勢數據,可預判軟熔帶位置上移/下移、厚度增厚/減薄等形態變化,為調整布料角度、送風温度等冶煉策略提供數據依據。

速度場

基於實時爐內煤氣流動數據,參照 CAE 流場仿真的氣流規律,動態模擬爐內煤氣的流動軌跡與流動速度。通過流線動畫清晰識別氣流死區,即煤氣流動停滯或流速過低的區域。避免因氣流分佈不均影響爐內反應效率,保障煤氣與爐料的充分接觸反應。

壓力場

以 HT 可視化 “一張圖”形式呈現爐內壓力變化情況,實時監測爐頂、爐身、爐缸等關鍵部位的壓力波動。若爐頂壓力出現壓力驟升或驟降等失衡趨勢時,系統會及時發出預警,提醒操作人員調整風口面積、優化出鐵節奏。

關於 HT 3D 粒子系統

圖撲 HT 3D 粒子系統為數字孿生與仿真而設計,由粒子發射器、粒子屬性、粒子行為、渲染方式、粒子生命週期管理等組成,實現火、煙、雨、雪、爆炸、塵埃、光尾、魔法等效果。在 HT for Web 引擎之上進行了性能優化,支持大規模粒子特效應用,支持物理特性(重力、風力、碰撞)模擬,支持粒子交互特性,粒子可與場景中的物體產生碰撞、吸附等互動特性,可應用於數字孿生與仿真應用中,實現模擬天氣、火災、泄漏、氣流、洋流、物體應變、形變等動態過程。

熱力圖

為實現爐內温度分佈的全域感知,圖撲以高爐實體尺寸為基準,1:1 還原搭建高爐三維模型,再將離散的測温數據通過插值算法進行空間插補,確保温度場呈現的連續性與完整性。並採用圖撲軟件自研的專屬熱力渲染引擎,將温度值映射為多色階漸變熱力圖。場景內支持對三維模型的任意角度旋轉查看,可從不同視角掌握爐內温度分佈細節。

此外,測點位置具備點擊交互功能,點擊目標測點即可調取其近期歷史數據,且數據將以折線圖的可視化形式呈現,清晰展示數據變化軌跡,助力高效分析。

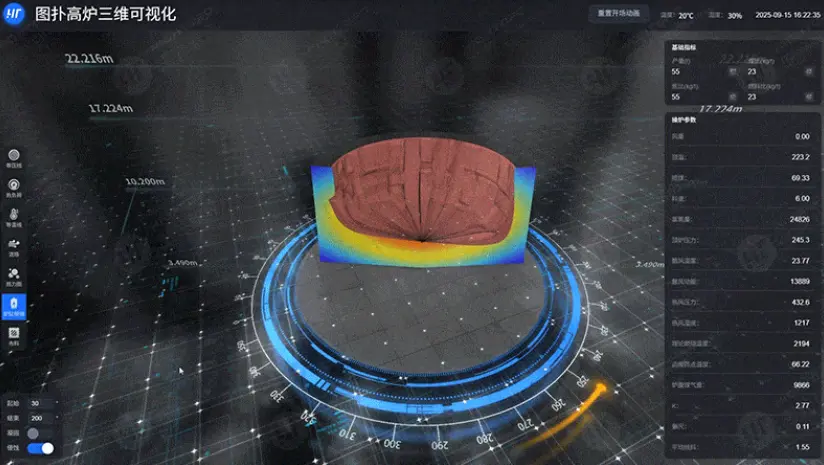

爐缸侵蝕

爐缸作為高爐的核心部位,其侵蝕問題影響着高爐的壽命。圖撲 HT 依託自研仿真分析技術,融合爐缸實時侵蝕數據與鐵水凝固數據,通過對 CFD 流態散熱仿真結果、FEA 結構應力耦合分析結果的深度整合與二次解析,動態生成高保真爐缸仿真模型。可提供剖切功能,操作人員通過調整剖切角度,查看爐缸各截面的侵蝕程度與鐵水凝固情況,及時掌握爐缸侵蝕趨勢。

以爐缸侵蝕數據為核心、温度數據為輔助,結合爐缸實際結構參數構建,可直觀展示爐缸不同角度的侵蝕深度與對應區域的温度分佈情況,為判斷侵蝕風險、制定針對性防護方案提供數據依據。

凝固線模型

依託爐缸結構框架,以爐缸鐵水凝固數據為核心、温度數據為輔助,清晰呈現爐缸各角度的鐵水凝固範圍與温度分佈特徵,為優化鐵水凝固控制策略提供直觀參考,避免因鐵水凝固不均加劇爐缸侵蝕。

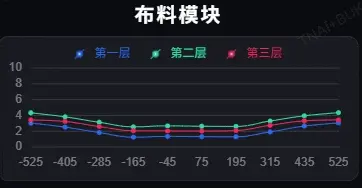

布料

圖撲 HT 三維場景內支持操作人員實時觀察原料從布料器精準拋灑至高爐內部的動態過程,通過 HT 3D 技術清晰追蹤礦石、焦炭等不同原料的落點位置與料層堆積形態,確保原料分佈狀態可實時監控。

HT 通過三維模型與二維數據面板,將布料厚度、原料分佈均勻度等關鍵參數直觀呈現。若發現布料不均、原料落點偏移等異常情況,平台會立即觸發告警,同時生成科學優化布料器角度、轉速等策略,實現對布料過程的精準監控。

總結

圖撲軟件搭建的高爐三維仿真平台,依託實時感知網絡,結合 5G + 工業 PON 雙通道傳輸,實現數據高效採集。系統採用動態三維重建技術與熱力學仿真引擎,實現爐體透明度調節、全角度觀察等全域可視化功能,同時搭配完善的預警機制與故障診斷機制,可及時識別壓力異常、熱負荷超標、爐缸侵蝕等風險,助力企業實現高爐冶煉的智能化、高效化運行。

您可以至圖撲軟件官網查看更多案例及效果:圖撲軟件 - 構建先進 2D 和 3D 可視化所需要的一切